Какие типы фильтрующих элементов применяются в топливных фильтрах тонкой очистки на судах

Обновлено: 08.05.2024

Главное меню

Судовые двигатели

Главная Судовые дизельные установки Топливная система дизельного двигателя Топливные фильтры для судового дизеля

В дизельных топливах согласно ГОСТ 4749—73 и ГОСТ 305—73 содержание загрязнений не должно превышать 0,05 %, т. е. механические примеси практически должны отсутствовать. Однако опыт эксплуатации дизелей показывает, что загрязнения топлива, находящегося в эксплуатации, составляют 400—600 г на 1 т. В среднем в примеси находится 60—70 % неорганических загрязнений (почвенная пыль, попадающая в топливо из воздуха, продукты коррозии емкостей и трубопроводов, продукты износа перекачивающих средств) и 30—40 % органических (асфальтосмолистые продукты окислительной полимеризации нестабильных компонентов топлива).

Неорганические загрязнения — основная причина абразивного износа прецизионных деталей топливной аппаратуры; органические загрязнения резко снижают срок службы фильтров, приводят к закоксовыванию распылителей. При нормальных условиях топливо обладает способностью связывать определенное количество воды (примерно 0,2 %) в растворенном виде. Конкретные технические требования к топливным фильтрам дизелей (табл. 5.10) изложены в ГОСТ 14146—79.

К новым фильтроматериалам относятся бумаги БФДТ, БТ-ЗП, БТ-5П, БТ-10П, БТ-15П (табл. 5.11).

Фильтры грубой очистки (табл. 5.12) задерживают частицы механических примесей размером более 0,04 мм.

Фильтры тонкой очистки задерживают механические примеси неорганического и органического происхождения размером более 16 мкм. Кроме того, фильтры грубой очистки не пропускают коллоидных загрязнений органического происхождения (продукты разложения нефтепродуктов — смолы и асфальтены), вследствие чего для предотвращения быстрого засорения фильтров при удалении мелких частиц размером 5—7 мм и менее необходима предварительная очистка топлив сепарированием.

Магнитные фильтры широко применяют для очистки от ферромагнитных частиц (размером от 0,5 до 5 мкм и более) механических примесей. Они отличаются от других очистителей наименьшим гидравлическим сопротивлением (не более 150 Па). Преимущества магнитных фильтров: небольшие габариты, сравнительно невысокая стоимость, непрерывность действия и простота обслуживания; недостаток — невозможность использования для очистки жидких топлив и масел от механических примесей органического и неорганического происхождения. Для средне- и высоковязких топлив рекомендуется комплекс средств очистки: фильтры грубой очистки, центробежный сепаратор, фильтры грубой очистки.

Метод гомогенизации топлива состоит в гидродинамическом возмущении топливной среды, в результате которого в среде возникают кавитационные зоны (рис. 5.34).

Захлопывание кавитационных каверн сопровождается локальными гидравлическими ударами (высокой мощности), разрушающими не только желеобразные сгущения, но и твердые агломераты. В результате топливо становится гомогенным, смолы равномерно распределяются в топливной среде, твердые частицы освобождаются от «смолистой шубы», а глобулы воды диспергируются. Такое топливо сепарируется и фильтруется с минимальными потерями горючей части. Гомогенизированное топливо обладает повышенной абразивностью, в связи с этим его необходимо пропускать через фильтры грубой очистки.

Наиболее перспективен новый метод очистки «Марисейв», разработанный японской фирмой «Санко Лайн К ° » для высокооборотный дизель средней мощности. В частности, в результате полного улавливания из низкосортного топлива взвешенного в нем асфальтового шлама (всех постоянных частиц размером более 5 мкм) с последующим диспергированием его ультразвуком в тонкие микрочастицы и возвратом в общую массу топлива обеспечивается 100 %-ное сжигание тяжелого топлива.

К оборудованию топливной системы относятся: фильтры грубой и тонкой чистки топлива, топливоперекачивающие насосы, сепараторы (см.Топливная система), топливоподкачивающие насосы, отстойные и расходные цистерны.

Для фильтрации топлива применяют фильтры нескольких типов: сетчатые, пластинчатые, фильтры разового пользования и другие . Обязательным условием является установка на трубопроводе двух комплектов фильтров с устройством для быстрого перехода с одного фильтра на другой без остановки дизеля.

Сетчатые фильтры бывают двух разновидностей: с фильтрующими элементами, выполненными в виде цилиндров с отверстиями и обтянутыми фильтрующими сетками с разным проходным сечением; у этих фильтров фильтрующие элементы — цилиндры вставляются один в другой и топливо проходит последовательно через все элементы; с фильтрующим комплектом, набираемым из отдельных фильтрующих элементов, обтянутых сеткой и работающих параллельно, эти фильтры применяются для фильтрации дизельного топлива.

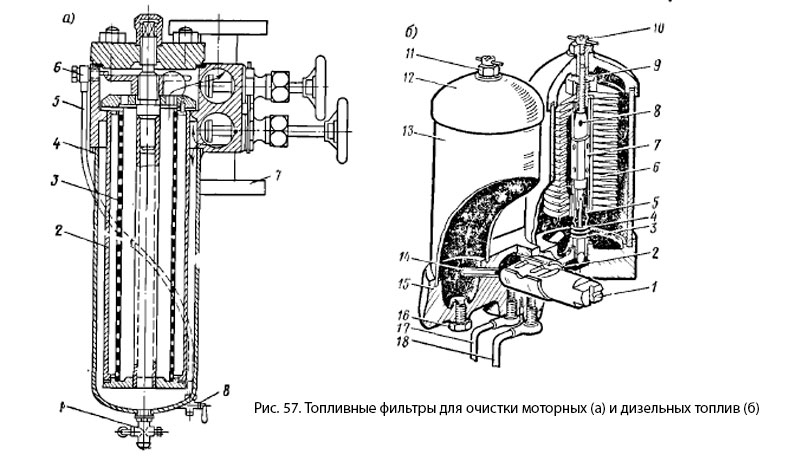

Фильтр для очистки тяжелых (моторных) топлив (рис. 57, а) устанавливается между топливоподкачивающим насосом и топливными насосами высокого давления. Фильтр состоит из корпуса 4 с камерами для фильтрующих элементов. Топливо поступает по патрубку 7 через нижний вентиль, фильтрующие стаканы 3 и 2 и выходит через верхний вентиль. Воздух и газы, скапливающиеся в верхней части, удаляются через штуцер 6 по трубке 5 и спускной кран 8. Отстой и грязь удаляются через кран 1.

Фильтр с сетчатыми фильтрующими элементами для дизельных топлив представлен на рис. 57, б. Трехходовой кран 1 с двумя комплектами каналов обеспечивает подвод загрязненного топлива (трубы 17, 14), отвод чистого топлива (трубы 18, 2) и переключение с одного фильтра на другой. Фильтрующие элементы 6 устанавливают на отводную трубу 7 и стягивают болтом 8 и гайкой 11. Для обеспечения необходимой плотности между фильтрующими элементами в верхней части установлено фетровое кольцо 9, а в нижней части — фетровое кольцо 5, прижимаемое пружиной 3 через гильзу 4.

Каждый комплект размещается на корпусе 15 в стальном цилиндре 13, закрываемом крышкой 12.

Отстой удаляется через спускную пробку 16, газы через кран 10.

Фильтрующие элементы чистят после разборки фильтра в дизельном топливе или обдувая сжатым воздухом. Малые ячейки сетки (до 0,65 мм) обеспечивают высококачественную очистку топлива; фильтрующие элементы в случае разрыва сетки легко заменить. Кроме того, конструкция фильтра обеспечивает при малых габаритах большую поверхность фильтрации.

К недостаткам этой конструкции следует отнести невозможность производить очистку фильтра без его разборки. Этот недостаток отсутствует у самоочищающихся щелевых пластинчатых фильтров.

Пластинчатые фильтры набираются из пластин толщиной 0,25 или 0,3 мм. Между пластинами устанавливают прокладки меньших размеров и толщиной 0,05—0,08 мм. Топливо прокачивается топливоподкачивающим насосом через щели между основными пластинами, и механические частицы, имеющие размер, превышающий размер щелей, остаются между пластинами. Поскольку пластины насажены на специальный шпиндель с рукояткой, их можно поворачивать вокруг своей оси. Установленные между щелями специальные ножи при повороте пластин соскабливают грязь, она падает в нижнюю часть фильтра и удаляется через отстойный кран.

Топливоперекачивающие насосы перекачивают топливо из запасных танков в машинное отделение. Конструкция топливоперекачивающих насосов должна обеспечивать перекачку вязкого топлива, поэтому для этих целей применяют винтовые, шестеренчатые, пластинчатые насосы .

Топливоподкачивающие насосы обеспечивают подачу топлива к топливным насосам высокого давления. Их производительность автоматически регулируется в зависимости от расхода топлива топливными насосами. На судовых дизелях встречаются следующие конструкции топливоподкачивающих насосов: плунжерные, шестеренчатые, пластинчатые, винтовые. Топливоподкачивающие насосы выполняются с приводом от коленчатого вала, а также с автономным приводом.

Навешенные на двигатель топливоподкачивающие насосы должны обеспечивать подачу топлива в одном направлении независимо от направления вращения коленчатого вала. Плунжерные топливные насосы обеспечивают это требование без дополнительных устройств. У шестеренчатых, пластинчатых и винтовых насосов устраивается специальная система клапанов для перепуска топлива из всасывающей в нагнетательную магистраль. Так как производительность топливоподкачивающих насосов всегда выше расхода топлива топливными насосами высокого давления, то на нагнетательной магистрали устанавливают редукционный или перепускной клапан для возврата части топлива во всасывающую магистраль.

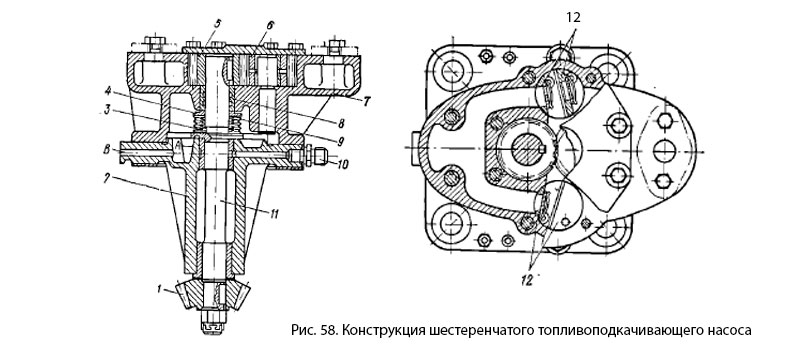

Шестеренчатый топливоподкачивающий насос дизелей типа ДР 30/50 (рис. 58) состоит из корпуса насоса 7 и корпуса привода 2. В корпусе насоса размещены ведущая шестерня 5 и ведомая шестерня 6 с бронзовой втулкой. Привод ведущей шестерни 5 осуществляется через приводной валик 11 и коническую шестерню 1, которая входит в зацепление с конической шестерней распределительного вала двигателя. Для уменьшения утечки топлива через зазор между приводным валиком 11 и втулкой 8 устанавливается специальное уплотнительное устройство, состоящее из кольца 4, прижимаемого к торцу втулки 8 пружиной 3, и гофрированной трубки 9 (сильфона). Гофрированная трубка припаяна одним концом к кольцу 4, а другим — к выступу приводного валика 11.

Отвод просочившегося в канал А топлива осуществляется по каналу В.

Смазка втулок приводного валика — через штуцер 10. Два комплекта клапанов 12 обеспечивают подачу топлива в одном и том же направлении независимо от направления вращения коленчатого вала.

На всех судах, где для главных и вспомогательных котлов и двигателей применяют жидкое топливо, имеется топливная система, которая предназначена для приема топлива с берега или другого судна, передачи топлива на берег или другое судно, размещения топлива по запасным цистернам, подачи топлива к расходным цистернам, подачи топлива от расходных цистерн к топливным системам двигателей или котлов, отвода отсечного топлива от топливных систем двигателей в запасные цистерны, подвода топлива к фильтрам и сепараторам, отвода топлива от фильтров и сепараторов.

Движение жидкого топлива по трубопроводу осуществляется с помощью одного или нескольких топливоперекачивающих электронасосов. Для аварийных случаев предусматривают еще и ручные топливные насосы.

Топливный трубопровод делится на две ветви: всасывающую и нагнетательную. Всасывающая ветвь объединяет все участки трубопровода, которые можно подключать к всасывающим полостям насосов, а нагнетательная — все участки трубопровода, которые можно подключать к нагнетательным полостям насосов.

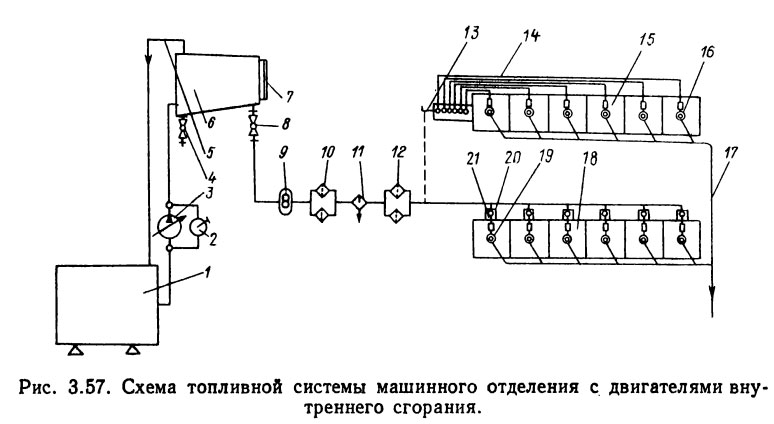

На рис. 3.57 показана схема топливной системы машинного отделения с двигателями внутреннего сгорания. Из главной топливной цистерны 1 топливо подается в расходную цистерну 6 насосом 3. На случай выхода этого насоса из строя имеется ручной насос 2. Наличие и уровень топлива в расходной цистерне контролируют по топливомерному прибору 7. Во избежание переполнения цистерны 6 при подкачивании в нее топлива предусмотрена сливная труба 5. Механические примеси и вода, содержащиеся в топливе, оседают на дно расходной цистерны и спускаются из нее через кран 4.

При открывании крана 8 топливо самотеком поступает к топливоподкачивающему насосу 9, который направляет его через фильтры 10, 11 и 12 к топливным насосам высокого давления 21. Последние в определенные моменты времени впрыскивают топливо в цилиндры 18 через форсунки 19. Перед форсунками устанавливают щелевые стержневые фильтры 20. Часть топлива, подаваемого топливными насосами высокого давления, может просачиваться между деталями форсунки. Это топливо собирается в сливной магистрали 17 и отводится для вторичной подачи к топливным насосам.

На небольших по габаритам двигателях все топливные насосы высокого давления монтируют в общем корпусе. В этом случае каждый из них называется насосным элементом, а все они вместе — насосом блочного типа. В верхней части схемы изображен двигатель 15 с таким насосом 13. Подача топлива от него осуществляется по форсуночным трубкам 14 к форсункам 16 каждого цилиндра двигателя. Для очистки топлива от имеющихся в нем механических примесей установлены фильтры грубой и тонкой очистки. Сдвоенный фильтр 10 служит для грубой очистки топлива, а одинарный 11, сдвоенный 12 и стержневой 20 — для окончательной очистки.

Имеющиеся на судне топливные цистерны подразделяются на цистерны для хранения основного запаса топлива (запасные цистерны) и расходные цистерны или баки, из которых двигатели и котлы непосредственно получают топливо. Количество и вместимость запасных цистерн зависят от назначения судна, состава и мощности его энергетической установки и обычно принимаются из расчета ее непрерывной работы на эксплуатационном режиме в течение 25—30 сут.

Запасные топливные цистерны устанавливают чаще всего в междудонном пространстве или по бортам в районе машиннокотельных отделений. При несоблюдении правил приема топлива на судно в запасные цистерны может попасть некоторое количество воды и грязи, что приводит к засорению цистерн и выходу из строя топливной аппаратуры двигателя внутреннего сгорания или котла. С целью защиты топливной аппаратуры двигателей всасывающий патрубок в запасной цистерне размещают на некотором расстоянии от дна цистерны и на его конец надевают приемную сетку, а на пути движения топлива ставят фильтры. Периодически из запасных цистерн удаляют отстой грязи и воды.

Для контроля за наличием топлива в цистернах предусмотрены колонки, а на расходных цистернах — мерные рейки, мерные бачки или указатели поплавкового типа. На цистернах иногда ставят измерительные трубы с футштоками.

Расходные цистерны или баки предусматривают для каждого двигателя и котла отдельно. Их размещают по бортам на высоте, обеспечивающей необходимый статический напор топлива у форсунок котлов и топливоподкачивающих насосов двигателей. Расходные цистерны и баки одного отсека иногда соединяются между собой уравнительным трубопроводом.

Топливо, хранящееся в запасных и расходных цистернах, испаряется, особенно при высоких температурах. Во избежание взрывов топливных паров цистерны необходимо постоянно вентилировать. Для этого к ним подводится трубопровод естественной вентиляции. Вентиляционные головки снабжены огнезащитными сетками и выводятся на верхнюю палубу судна в места, защищенные от попадания искр и наиболее безопасные в отношении возникновения пожара.

Для снижения вязкости топлива при низких температурах, особенно в хранилищах котельного топлива, устанавливается система обогрева топлива. На случай возникновения пожара к цистернам для топлива подводится трубопровод парового тушения.

Топливо, принимаемое на судно, проходит две стадии фильтрации: первую — перед поступлением в топливную систему двигателя и вторую — через фильтры тонкой очистки или сепараторы. Окончательная очистка топлива происходит в топливной системе самого двигателя. Особые требования к очистке топлива предъявляются на судах с двигателями внутреннего сгорания, топливная аппаратура которых чувствительна даже к малейшим механическим частицам ввиду высокой точности обработки и пригонки деталей.

Фильтры. В систему холодильной установки в процессе ее изготовления и монтажа, а также при техническом обслуживании попадают различные механические включения (окалина, песок и др.), которые в процессе работы установки захватываются парообразным и жидким хладагентом и циркулируют вместе с ним. Хорошо смывают различные загрязнения с поверхностей маслохладоновые смеси.

Загрязнения, попадая в компрессор, повышают износ трущихся пар, засоряя дроссельные отверстия регулирующих вентилей, нарушают режим работы холодильной установки, попадая в приборы автоматики, нарушают их работу.

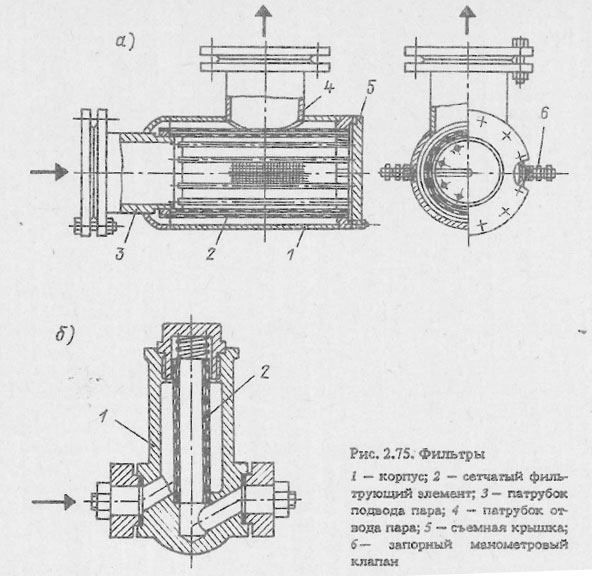

Для улавливания различных механических включений на паровых и жидкостных линиях аммиачных и хладоновых холодильных установок предусмотрены фильтры механической очистки. Различают паровые и жидкостные фильтры.

Паровой фильтр-грязеуловитель устанавливают на всасывающей стороне перед компрессором. В малых и средних компрессорах фильтр входит в конструкцию компрессора, а в крупных -устанавливается отдельно. Паровой фильтр (рис. 2.75, а) представляет собой стальной сварной корпус со съемной крышкой и двумя патрубками, которые расположены под углом 90 °. Внутрь корпуса вставляется фильтрующий патрон, обтянутый двумя слоями мелкой металлической сетки. По бокам корпуса предусмотрены два штуцера для подключения манометров. Один манометр измеряет давление внутри фильтрующего патрона, второй - снаружи. По разности давлений определяют степень загрязнения фильтра.

Жидкостные фильтры предназначены для защиты от засорения регулирующих клапанов и приборов автоматики. Жидкостный фильтр (рис. 2.75, б) состоит из чугунного корпуса, в котором крепится мелкая стальная сетка. Сетку снизу поджимает пружина, которая удерживает ее в вертикальном положении. Стрелка на корпусе фильтра указывает направление движения жидкого хладагента. Для фильтрации аммиака (жидкого и парообразного) применяют стальные сетки (два-три слоя) с диаметром отверстий 0,4 мм. Для паровых хладоновых фильтров применяют мелкоячеистые сетки из латуни, меди и нержавеющей стали с диаметром отверстий 0,2 мм, а для жидкостных хладоновых - диаметром 0,1 мм. Кроме того, для фильтрации жидкого хладона применяют асбестовую ткань, сукно и замшу.

Осушители. К хладоновым установкам (в отличие от аммиачных) предъявляют повышенные требования по защите системы от проникновения влаги, которая попадает в систему вместе с воздухом (содержится она также в хладагенте и масле). Хладоны плохо растворяют воду. Свободная вода, циркулируя вместе с хладоном, попадает в зону низких температур и замерзает. Образовавшиеся ледяные пробки закупоривают дроссельные отверстия в регулирующих клапанах. Подача жидкого хладона в испарительную систему прекращается и нарушается режим работы установки. Поэтому в хладоновых холодильных установках предусмотрены специальные аппараты-осушители.

Как правило, осушители выполняют две функции - осушение хладона и его очистку от механических загрязнений. Конструктивно осушители аналогичны фильтрам механической очистки.

Силикагелевый фильтр-осушитель (рис. 2.76) представляет собой сварной цилиндрический корпус 3 со съемной крышкой и штуцерами 1 для присоединения жидкостного трубопровода. Внутри фильтра находится осушительный патрон, состоящий из гильзы 5, заполненной адсорбентом 6 и закрытой с двух сторон латунными сетками 2. Фильтр выполнен из двух латунных сеток 4, между которыми находится сукно.

В качестве адсорбентов влаги в судовых холодильных машинах применяют силикагель (активированную окись кремния) марки КСМГ и синтетический цеолит (активированный алюмосиликат) марки NaA-2KT.

Эффективность силикагеля зависит от температуры, снижается она при температуре более 30 °С. Поэтому осушитель устанавливают после теплообменника перед жидкостным фильтром и регулирующим клапаном. Поглотительная способность силикагеля восстанавливается путем прокаливания его при температуре 200-230 °С. Цеолит регенерируют, прокаливая при температуре 400- 450 °С.

В крупных и средних установках осушители включают в работу по мере появления влаги в хладоновой системе (например, замерзание воды в регулирующем клапане). В малых установках их используют в период заполнения системы хладагентом.

В любом случае в целях противопожарной безопасности предельная температура подогрева должна быть на 10—15°С ниже температуры вспышки.

Недостатком отстоя является невысокая эффективность и необходимость использования дополнительных емкостей, уменьшающих полезный объем машинного отделения. На некоторых судах с установками, работающими на тяжелом топливе, отстой по этим причинам не используют.

Фильтрация. Процесс фильтрации состоит в очистке топлива от механических примесей при прохождении его через фильтрующий элемент.

Фильтры, применяемые на судах отечественного флота, классифицируют по следующим признакам.

По качеству очистки:

фильтры грубой очистки, отделяющие частицы размером 50— 60 мк и более; фильтры, задерживающие частицы величиной 20 мк (устанавливают перед насосами и сепараторами);

фильтры тонкой очистки, отделяющие частицы 3—5 мк и более (устанавливают перед топливными насосами высокого давления ТНВД, что обеспечивает снижение износа деталей топливной аппаратуры и ЦПГ).

По способу очистки:

поверхностные, задерживающие механические примеси на поверхности фильтрующего элемента; используются в основном для грубой очистки топлива;

емкостные, задерживающие механические примеси в порах фильтрующего элемента; используются для тонкой очистки топлива.

По типу фильтрующего элемента:

поверхностные (сетчатые, щелевые — пластинчатые, ленточные, проволочные); емкостные (войлочные; фетровые; хлопчатобумажные; синтетические; металлопористые).

По способу очистки фильтра от загрязнении:

ручной очистки, требующие разборки для удаления скопившихся загрязнений; самоочищающиеся, из которых загрязнения удаляют без разборки фильтра.

Для бесперебойного действия системы фильтры обычно изготавливают

спаренными и снабжают переключающим устройством.

Сетчатый фильтр обычно используют для грубой очистки топлива.

Фильтрующий сетчатый элемент крепят на цилиндрический или дисковый каркас.

Распространен способ очистки фильтрующей поверхности загрязненного элемента обратным потоком фильтруемого топлива. Чаще всего

применяют способ об ратной очистки с несколькими переключаемыми

секциями, при котором очищается только один фильтрующий элемент, а остальные в это время работают.

В некоторых современных конструкциях для обратной очистки

применяют сжатый воздух.

Пластинчато-щелевой фильтр (рис. 12) имеет фильтрующий элемент, набранный на оси 3 из дисков 9, разделенных шайбами 10. Топливо подводится в корпус / по трубе 5 и проходит в щели между дисками, а механические частицы, размер которых превышает высоту щели, остаются на поверхности фильтрующего элемента. Чистое топливо отводится по трубе 6. Грязь с поверхности фильтра периодически удаляют ножами 11, установленными на оси 2 между дисками, при вращении фильтрующего элемента с помощью рукоятки 4. Загрязнения падают в грязевую камеру 7, откуда периодически удаляются через пробку 8.

Ленточно-щелевой фильтр имеет в качестве фильтрующего элемента профильную ленту, навитую на цилиндрический каркас. Топливо очищается, проходя через щели, образованные витками профильной ленты. Механические примеси задерживаются на поверхности фильтрующего элемента, откуда их периодически удаляют специальным скребком при проворачивании фильтрующего элемента вокруг оси. Однако этот способ очистки не обеспечивает полного удаления грязи с поверхности фильтра, по этому ленточно-щелевые фильтры не получили широкого распространения.

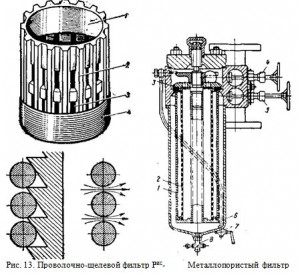

Проволочно-щелевой фильтр (рис. 13) в качества фильтрующего элемента имеет цилиндрический стакан 1 с вертикальными ребрами 2. На поверхности ребер выфрезерованы канавки, в которые укладывают проволоку 4 диаметром около 0,3 мк. Между витками проволоки образуется щель, через которую проходит топливо, поступающее к фильтрующему элементу

снаружи. Очищенное топливо через окна 3 между ребрами поступает внутрь стакана, откуда отводится в систему. Загрязнения, осаждающиеся на внешней поверхности проволочного фильтра, очищают обратным током чистого топлива.

Автор статьи

Читайте также: