Виды сепараторов на судах

Обновлено: 27.04.2024

Главное меню

Судовые двигатели

Главная Судовые дизельные установки Топливная система дизельного двигателя Характеристики сепараторов топливоподготовки для судовых дизелей

Оптимальную производительность сепаратора можно определить в результате его эксплуатации в течение некоторого времени на нескольких средних производительностях (например, 45, 50, 55 % номинальной) (табл. 5.7).

Производительность, при которой за установленное время будет сепарироваться из топлива максимальное количество примесей установленного размера, является оптимальной. Она определяется по формуле, м 3 /ч, G с = 24g e N е /(tk?), где g e — удельный расход топлива, кг/(кВт·ч); t— время работы основного очистителя в течение суток (при наличии резервного очистителя — от 8 до 20 ч, при отсутствии — не более 8 ч); k, ? — вязкостной коэффициент и плотность топлива соответственно (для дизельного топлива k = 1, ? = 840 кг/м 3 ; для моторного топлива ДТ и мазута Ф5 k = 0,56, ? = 903 кг/м 3 ; для мазута флотского Ф12, k = 0,44, ? = 918 кг/м 3 ); N e — эффективная мощность энергетических установок, кВт.

Если неизвестно значение g e , то ориентировочно G с = 0,750N e кг/ч.

Критерием для выбора типа сепаратора считается количество примесей, подлежащих удалению из топлива (рис. 5.22, б ) . Самоочищающиеся сепараторы с поршневыми подвижными затворами (типа РХ, СNS, МАРХ) эффективны при очистке топлив с содержанием примесей 0,03—0,40 %. При высоком содержании примесей (0,5—2 % и более) предпочтительнее сепараторы с барабанами типа «Гравитрол», т. е. с непрерывным удалением разжиженного шлама из барабана. Фирма «Альфа-Лаваль» рекомендует сепараторы типа МАРХ для дизельного топлива выбирать по специальной номограмме (рис. 5.23).

Центробежные сепараторы обеспечивают удаление примесей неорганического происхождения с размерами частиц 5 мкм и менее и органического происхождения 7 мкм и менее, а также воды (до следов). Потери горючей части топлива вместе с отсепарированной водой и с осадком при удалении не превышают 1 %, при очистке остаточных мазутов — 3 %.

Метод очистки топлив (фильтрация, сепарация, гомогенизация) оказывает влияние на износ цилиндра. Исследования фирмы «Бурмейстер и Вайн» показали, что наиболее эффективным методом очистки топлива в настоящее время является центробежное сепарирование. Для средне- и высоковязких топлив рекомендуется комплекс средств очистки: фильтры грубой очистки, центробежный сепаратор, фильтры тонкой очистки. Фильтры, удаляющие загрязнения размером до 1 мкм, на практике отсутствуют, поэтому они не могут быть равно эффективны сепараторам.

Для обеспечения удовлетворительной сепарации в обычных сепараторах плотность тяжелых топлив не должна превышать 0,99 кг/л при 15 °С. Максимальная разница в плотностях топлива и воды находится в диапазоне 80—90 °С. Вязкость топлива при сепарации должна быть 12—16 мм 2 /с (двухтактные дизели) и 9,5— 14 мм 2 /с (четырехтактные дизели). Фирма «Альфа-Лаваль» рекомендует соблюдать следующие оптимальные соотношения производительности сепаратора и температуры сепарации в зависимости от вязкости:

Конструкции сепараторов и схемы их включения. Барабан сепаратора приводится во вращение непосредственно электродвигателем через червячную передачу. Наиболее распространеннымн и эффективными явл яются сепараторы фирмы «Альфа-Лаваль» (рис. 5.24).

Сепаратор может работать как кларификатор (отделение твердых частиц из топлива) или как пурификатор (сепарация воды и отстоя, причем вода непрерывно удаляется из барабана). При работе в режиме пурификатора вода и очищенное топливо покидают сепаратор через свой выход. Выход более тяжелой фазы (воды) расположен на несколько большем радиусе, чем выход более легкой жидкости.

Степень достигаемой сепарации зависит от положения поверхности раздела, которая определяется диаметром гравитационной тарелки. Разделительная поверхность пурификатора должна располагаться как можно ближе к периферии барабана, однако она не должна находиться вне наружного диаметра верхней тарелки, иначе топливо будет выходить через выход воды. Для предотвращения этого барабан заполнен до края разделительной поверхности уплотняющей водой, образующей жидкостное кольцо, внутренняя сторона которого служит жидкостным затвором для топлива. При работе сепаратора в режиме кларификатора «тяжелый» выход воды с примесями должен быть заблокирован, что достигается путем установки наименьшей гравитационной тарелки. Кларификатор имеет лишь один выход (для топлива), а отстой, твердые включения и вода удаляются через отстойное отверстие при автоматической очистке.

Во время работы сепаратора поверхность раздела может сместиться к центру (при снижении плотности, вязкости, расхода топлива или при повышении температуры), что ухудшает качество сепарирования, или к периферии (при повышении плотности, вязкости и расхода топлива или при понижении температуры), что приводит к разрушению водяного затвора и поступлению топлива в водоотводящую полость. Влияние изменения вязкости, температуры и расхода на смещение поверхности раздела обусловливается изменениями перепада давления, возникающего на наборе тарелок в барабане. В связи с этим очень важно выбрать правильную гравитационную тарелку (самая большая тарелка, не вызывающая разрушения водяного затвора, будет правильной) и работать при постоянном расходе топлива с постоянной температурой сепарирования.

Для эффективной топливоочистки необходимы следующие технические изменения и мероприятия в классической системе топливопод готовки:

— совершенствование конструкции отстойных цистерн;

— оптимальный подбор пропускной способности сепаратора;

— установка автономных насосов;

— строгое регулирование температуры сепараций (в пределах 2 °С) с помощью автоматических клапанов подачи пара на подогреватель;

— оптимизация режима работы (при очистке наиболее тяжелых сортов должны работать два сепаратора).

Следует избегать дросселирования и рециркуляции топлива перед сепарацией. Вместо встроенных в сепаратор насосов фирма «Альфа-Лаваль» предлагает применять отдельные нагнетательные насосы, работающие с одинаковой производительностью, причем рекомендуются два насоса (один — рабочий, другой — резервный) при последовательной работе сепараторов. Оба насоса работают, когда сепараторы действуют параллельно. Насосы должны устанавливаться как можно ближе к месту выхода из отстойного бака, причем величина подачи топлива насосами не должна превышать максимального расхода топлива на дизель более чем на 10 %. В связи с этим необходимо предусмотреть перелив чистого топлива из расходной суточной цистерны в отстойный бак.

Наиболее простым и надежным режимом при обработке низкосортного тяжелого топлива является последовательный (пурификатор за кларификатором). Это служит также защитной мерой в случае смещения поверхности раздела в предшествующем пурификаторе, хотя с теоретических позиций параллельная работа обеспечивает большую производительность сепаратора при условии правильного положения поверхности раздела.

Частота автоматической очистки сепараторов определяется из фактического опыта по каждой установке. При обработке тяжелых топлив вязкостью от 120 до 380 мм 2 /с при 50 °С сепаратор следует- опорожнять после работы в течение 2—4 ч. Для мазутов вязкостью до 600 мм 2 /с при 50 °С максимальное время интервала между автоматическими удалениями осадка не должно превышать 1—2 ч. В суточной топливной цистерне следует предусматривать пологое дно для сбора воды и шлама и указатель уровня воды для обеспечения необходимого слива.

Самоочищающиеся сепараторы отечественного производства имеют марку СЦС-3. Ими можно сепарировать дизельное топливо, тяжелое топливо (не тяжелее мазутов марки М40), а также смазочные масла. Спецификационная производительность сепаратора 3000 л/ч при вязкости сепарируемого нефтепродукта 45 мм 2 /с (6° ВУ).

Дисковый барабан сепаратора приводится в движение электродвигателем переменного тока типа АМ-61 мощностью 4,8 кВт через фрикционно-центробежную муфту, обеспечивающую плавную работу сепаратора при пуске. Для подачи и отвода топлива служит двухсекционный шестеренный насос с высотой всасывания 0,06 МПа и давлением нагнетания 0,4 МПа.

Во всех центробежных сепараторах барабан вращается со скоростью 4000—9000 об/мин, что предъявляет повышенные требования к сборке барабана, эксплуатации, чистке и ремонту.

Сепараторы МАРХ-205ТGТ (типоразмеры 207, 209, 210, 213) фирмы «Альфа-Лаваль» применяются для дизелей мощностью от 4000 до 27 000 кВт при использовании топлива вязкостью 780 мм 2 /с при 50 °С (3500 с R1). Схема включения сепараторов (рис. 5.25) обеспечивает их последовательную (и параллельную) работу в автоматическом режиме с помощью программного оборудования опорожнения МАСЕ-25 (табл. 5.8).

Фирма «Альфа-Лаваль» рекомендует выбирать диаметр отверстий регулирующих шайб по специальным номограммам (рис. 5.26—5.28). На рис. 5.26 при плотности масла 0,96 при 15 °С и температуре сепарации 70 °С необходим диаметр шайбы 90 мм (линия I); при плотности топлива (масла) 0,87 при 25 °С и температуре сепарации 60 °С диаметр шайбы равен 114 мм (линия II). На рис. 5.27 для сепаратора МАРХ-210 при топливе с вязкостью 80 мм 2 /с при 50 °С производительность составляет 7000 л/ч.

Для сепарации топлива и масла в настоящее время применяют барабанные сепараторы с частотой вращения барабана n = 4000 ÷ 9000 об/мин и трубчатые n = 12000 ÷ 45000 об/мин.

На судах морского флота применяют в основном сепараторы барабанного типа.

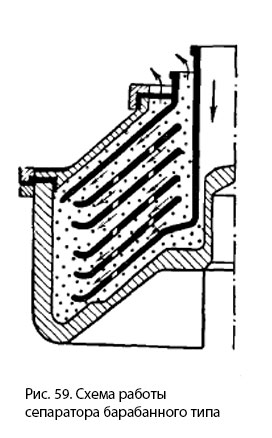

Принцип отделения воды и механических примесей от топлива (и масла) основан на разности плотностей и, следовательно, центробежных сил, которые приобретают во время вращения частицы топлива или масла, воды и механические частицы.

Загрязненное топливо или масло подается в центральную часть барабана (рис. 59). Механические частицы с большей плотностью оседают на стенках барабана, вода скапливается на периферии и отводится по специальным каналам. Очищенное топливо или масло отводится через каналы, расположенные ближе к центру вращения.

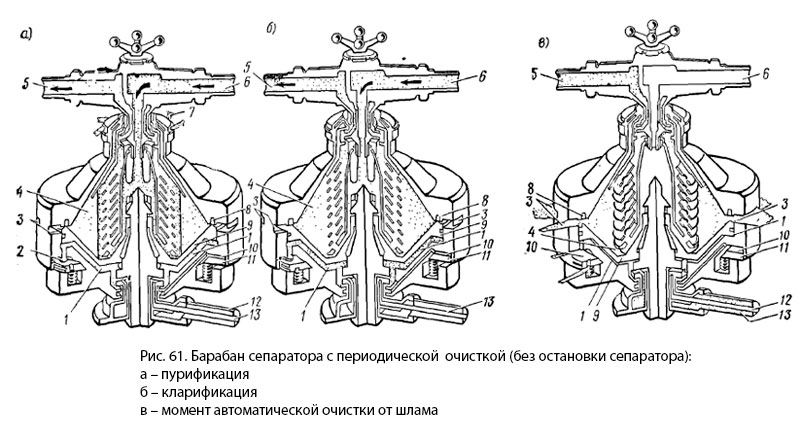

Очистка топлива и масла с большим содержанием воды называется пурификацией . Отделение от топлива или масла механических примесей называется кларификацией. В сепараторах барабанного типа старой конструкции обычно для удаления грязевых отложений сепаратор останавливают, барабан разбирают и грязь удаляют путем механической очистки. Эта операция отнимает много времени и приводит к износу крепежных деталей корпуса и барабана сепаратора. В последнее время все большее распространение приобретают самоочищающиеся сепараторы с периодическим или постоянным удалением грязевых отложений. Эти сепараторы удобны в эксплуатации, имеют большие моторесурс и производительность.

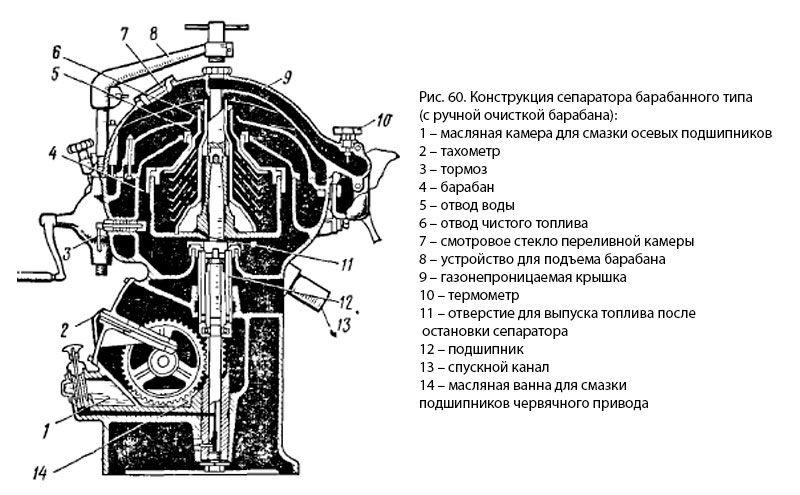

На рис. 60 показан сепаратор периодического действия с остановкой для очистки барабана. Барабан у этого сепаратора имеет достаточно большую камеру для сбора примесей и осадка отсепарированного топлива или масла. Крутящий момент от электродвигателя на вал червячной шестерни передается через фрикционную муфту, автоматически обеспечивающую плавный пуск без перегрузки электродвигателя. Высокая частота вращения барабана обеспечивается за счет червячного редуктора с большим передаточным отношением.

Самоочищающиеся сепараторы бывают двух типов: с автоматическим удалением грязи через определенные интервалы и с непрерывным удалением грязи и шлама во время работы сепаратора.

На рис. 61 показан барабан сепаратора с периодическим удалением грязи, собранный как пурификатор (а), как кларификатор (б) и в момент автоматической очистки от шлама (в). При пурификации (а) загрязненный нефтепродукт поступает по каналу 6 в центральную часть барабана, вращающегося с большой частотой; вода, имеющая большую плотность, чем топливо, отбрасывается в конусообразную грязевую камеру 4 и отводится через отверстие 7. Очищенное топливо скапливается ближе к центру и отводится по каналу 5. На рис. 61, б барабан собран как кларификатор с установкой специальной шайбы, перекрывающей отверстие 7. Очищенное топливо или масло отводится по каналу 5, а шлам и грязь скапливаются в грязевой камере 4. Для автоматической очистки барабана без остановки сепаратора барабан и весь сепаратор имеют ряд дополнительных устройств и систем (отсутствующих у несамоочищающихся сепараторов): подвижное фальшднище 9, окна выпуска грязи 3, систему подачи и отвода воды под фальшднище и др. Во время работы сепаратора вода по каналу 13 подается в камеру 1 и создает высокое давление за счет центробежной силы, удерживающей подвижное днище в верхнем положении у уплотнительного кольца 8. Для очистки барабана прекращают подачу очищаемого нефтепродукта, а подачу воды переводят из полости 1 в полость 10 по трубопроводу 12. В результате в камере 10 создается давление, кольцо 11 перемещается вниз и рабочая вода вытекает через выпускные отверстия 2; так как подвижное днище не подпирается больше водой, то оно опускается вниз за счет центробежной силы содержимого барабана, и шлам, скопившийся в грязевой камере 4, выбрасывается за пределы барабана через отверстие 3 в специальный грязесборник сепаратора и отводится в грязевой бак.

У сепараторов с постоянным отводом грязи и шлама грязеотводные отверстия открыты во время работы сепаратора и рабочая вода подается в район скопления грязи постоянно по замкнутому циклу.

Для подвода и отвода очищаемого топлива или масла сепараторы снабжаются насосами, способными перекачивать вязкие жидкости, а также фильтрами грубой очистки.

К оборудованию топливной системы относятся: фильтры грубой и тонкой чистки топлива, топливоперекачивающие насосы, сепараторы (см.Топливная система), топливоподкачивающие насосы, отстойные и расходные цистерны.

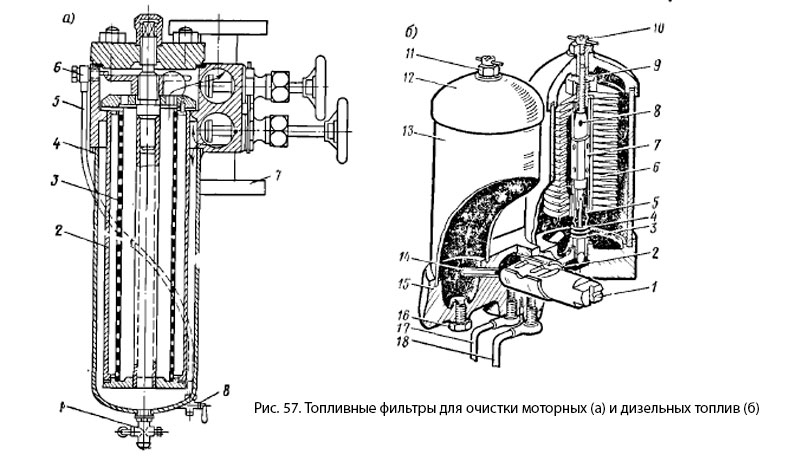

Для фильтрации топлива применяют фильтры нескольких типов: сетчатые, пластинчатые, фильтры разового пользования и другие . Обязательным условием является установка на трубопроводе двух комплектов фильтров с устройством для быстрого перехода с одного фильтра на другой без остановки дизеля.

Сетчатые фильтры бывают двух разновидностей: с фильтрующими элементами, выполненными в виде цилиндров с отверстиями и обтянутыми фильтрующими сетками с разным проходным сечением; у этих фильтров фильтрующие элементы — цилиндры вставляются один в другой и топливо проходит последовательно через все элементы; с фильтрующим комплектом, набираемым из отдельных фильтрующих элементов, обтянутых сеткой и работающих параллельно, эти фильтры применяются для фильтрации дизельного топлива.

Фильтр для очистки тяжелых (моторных) топлив (рис. 57, а) устанавливается между топливоподкачивающим насосом и топливными насосами высокого давления. Фильтр состоит из корпуса 4 с камерами для фильтрующих элементов. Топливо поступает по патрубку 7 через нижний вентиль, фильтрующие стаканы 3 и 2 и выходит через верхний вентиль. Воздух и газы, скапливающиеся в верхней части, удаляются через штуцер 6 по трубке 5 и спускной кран 8. Отстой и грязь удаляются через кран 1.

Фильтр с сетчатыми фильтрующими элементами для дизельных топлив представлен на рис. 57, б. Трехходовой кран 1 с двумя комплектами каналов обеспечивает подвод загрязненного топлива (трубы 17, 14), отвод чистого топлива (трубы 18, 2) и переключение с одного фильтра на другой. Фильтрующие элементы 6 устанавливают на отводную трубу 7 и стягивают болтом 8 и гайкой 11. Для обеспечения необходимой плотности между фильтрующими элементами в верхней части установлено фетровое кольцо 9, а в нижней части — фетровое кольцо 5, прижимаемое пружиной 3 через гильзу 4.

Каждый комплект размещается на корпусе 15 в стальном цилиндре 13, закрываемом крышкой 12.

Отстой удаляется через спускную пробку 16, газы через кран 10.

Фильтрующие элементы чистят после разборки фильтра в дизельном топливе или обдувая сжатым воздухом. Малые ячейки сетки (до 0,65 мм) обеспечивают высококачественную очистку топлива; фильтрующие элементы в случае разрыва сетки легко заменить. Кроме того, конструкция фильтра обеспечивает при малых габаритах большую поверхность фильтрации.

К недостаткам этой конструкции следует отнести невозможность производить очистку фильтра без его разборки. Этот недостаток отсутствует у самоочищающихся щелевых пластинчатых фильтров.

Пластинчатые фильтры набираются из пластин толщиной 0,25 или 0,3 мм. Между пластинами устанавливают прокладки меньших размеров и толщиной 0,05—0,08 мм. Топливо прокачивается топливоподкачивающим насосом через щели между основными пластинами, и механические частицы, имеющие размер, превышающий размер щелей, остаются между пластинами. Поскольку пластины насажены на специальный шпиндель с рукояткой, их можно поворачивать вокруг своей оси. Установленные между щелями специальные ножи при повороте пластин соскабливают грязь, она падает в нижнюю часть фильтра и удаляется через отстойный кран.

Топливоперекачивающие насосы перекачивают топливо из запасных танков в машинное отделение. Конструкция топливоперекачивающих насосов должна обеспечивать перекачку вязкого топлива, поэтому для этих целей применяют винтовые, шестеренчатые, пластинчатые насосы .

Топливоподкачивающие насосы обеспечивают подачу топлива к топливным насосам высокого давления. Их производительность автоматически регулируется в зависимости от расхода топлива топливными насосами. На судовых дизелях встречаются следующие конструкции топливоподкачивающих насосов: плунжерные, шестеренчатые, пластинчатые, винтовые. Топливоподкачивающие насосы выполняются с приводом от коленчатого вала, а также с автономным приводом.

Навешенные на двигатель топливоподкачивающие насосы должны обеспечивать подачу топлива в одном направлении независимо от направления вращения коленчатого вала. Плунжерные топливные насосы обеспечивают это требование без дополнительных устройств. У шестеренчатых, пластинчатых и винтовых насосов устраивается специальная система клапанов для перепуска топлива из всасывающей в нагнетательную магистраль. Так как производительность топливоподкачивающих насосов всегда выше расхода топлива топливными насосами высокого давления, то на нагнетательной магистрали устанавливают редукционный или перепускной клапан для возврата части топлива во всасывающую магистраль.

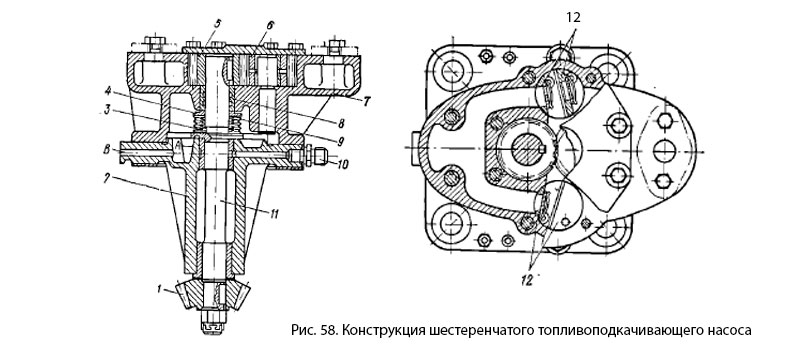

Шестеренчатый топливоподкачивающий насос дизелей типа ДР 30/50 (рис. 58) состоит из корпуса насоса 7 и корпуса привода 2. В корпусе насоса размещены ведущая шестерня 5 и ведомая шестерня 6 с бронзовой втулкой. Привод ведущей шестерни 5 осуществляется через приводной валик 11 и коническую шестерню 1, которая входит в зацепление с конической шестерней распределительного вала двигателя. Для уменьшения утечки топлива через зазор между приводным валиком 11 и втулкой 8 устанавливается специальное уплотнительное устройство, состоящее из кольца 4, прижимаемого к торцу втулки 8 пружиной 3, и гофрированной трубки 9 (сильфона). Гофрированная трубка припаяна одним концом к кольцу 4, а другим — к выступу приводного валика 11.

Отвод просочившегося в канал А топлива осуществляется по каналу В.

Смазка втулок приводного валика — через штуцер 10. Два комплекта клапанов 12 обеспечивают подачу топлива в одном и том же направлении независимо от направления вращения коленчатого вала.

Главная Топливо для двигателей Очистка топлива Сепарация топлива

Сепарация топлива

Количество механических примесей, содержащихся в топливе, составляет сотые или десятые доли процента, в то время как доля воды может достигать нескольких процентов.

При сепарации топлива со значительной долей воды последняя, отделяясь вместе с механическими примесями, быстро заполняет весь грязевой объем барабана сепаратора и препятствует очистке поступающего топлива в межтарельчатое пространство. В этом случае необходимо часто вскрывать и чистить барабан. Чтобы исключить это явление, при сепарировании обводненных топлив должен быть обеспечен непрерывный отвод из барабана отсепарированной воды. В связи с этим, сепаратор может быть собран как кларификатор, для удаления механических примесей, или как пурификатор, для удаления воды.

Основным типом центробежных сепараторов для очистки топлива на судах являются тарельчатые, в которых реализуется процесс тонкослойного сепарирования. На рис. 4, а представлен тарельчатый сепаратор, собранный для работы в режиме кларификации, а на рис. 4, б — в режиме пурификации. В первом режиме топливо через центральный канал тарелкодержателя 2 поступает во вращающийся барабан 5, далее топливо проходит между тарелками 4 снизу вверх по направлению к оси вращения барабана и, очистившись, через кларификационную горловину 1 выходит наружу. В кларификаторе нижняя тарелка 6 сплошная, поэтому все топливо, прежде чем поступить на тарелки, попадает в пространство, расположенное между корпусом и тарельчатым барабаном. Это делает очистку более качественной.

В верхней части барабана установлена защитная тарелка 3 , обеспечивающая отвод очищенного топлива через кларификационную горловину 1 . Механические примеси, находящиеся в топливе, под действием центробежных сил отбрасываются и оседают на стенках корпуса барабана.

В режиме пурификации в сепараторе вместо кларификационной горловины 1 устанавливают крышку с регулировочной шайбой 7 , а вместо верхней защитной тарелки 3 — разделительную тарелку 8.. В пурификаторе нижнюю сплошную тарелку 6 заменяют на распределительную 9, имеющую отверстия, через которые необработанное топливо подается к сепарирующим тарелкам. Отсепарированная вода удаляется по каналу, образуемому верхней тарелкой и крышкой барабана, через выпускное отверстие в регулирующей шайбе. При работе в режиме пурификации удаление воды до «следов» возможно только при правильной настройке сепаратора и, главным образом, от правильного выбора диаметра регулировочной шайбы, который подбирают в зависимости от плотности топлива. Очищенное топливо выходит через выпускное отверстие, расположенное ближе к оси вращения барабана.

По принципу очистки барабана от загрязнений различают сепараторы несамоочищающегося и самоочищающегося типов. Сепараторы первого типа с ручной очисткой барабана на судах применяют редко. На речном флоте в последние годы в основном устанавливают сепараторы с периодической очисткой барабана от шлама как отечественного, так и зарубежного производства.

В настоящее время существует достаточно большое число сепараторов для центробежной очистки топлива на судах, самоочищающегося типа как зарубежных, так и отечественных образцов.

Основной недостаток сепараторов — их относительно большие масса и размеры. А эффективность очистки в них топлива зависит от многих факторов: конструкции сепараторов, числа их в линии и очистки, от режима работы, физико-химических свойств топлив и загрязнений, доли воды и механических примесей в топливе. При этом сепарацию топлива необходимо осуществлять при вязкости его не выше 6 °ВУ. Температуру подогрева топлива для снижения вязкости при сепарации следует устанавливать на 15 °С ниже температуры вспышки топлива. Следует иметь в виду, что эффективность очистки растет с уменьшением вязкости.

Для комплектования топливных систем судовых энергетических установок промышленность выпускает несамоочищающиеся центробежные сепараторы типа СЦ и самоочищающиеся СЦС и СЛ.

Сепараторы типа СЦ предназначены для очистки только дизельного топлива, а СЦС и СЛ для очистки как дизельного, так и тяжелого топлива. Основные характеристики указанных сепараторов приведены в табл. 8. Номинальная производительность сепараторов принята при работе на турбинном масле 46. Центробежные несамоочищающиеся сепараторы СЦ-1,5 и СЦ-3 разработаны в 1960—1961 гг. па базе ранее выпускаемых сепараторов НСМ-3 и НСМ-4.

В сепараторах типа СЦ барабаны со сплошными стенками, ручная выгрузка осадка. Их собирают на заводе только по пурификационной схеме. У сепараторов типов СЦС к СЛ в стенках барабана сделаны окна, что позволяет периодически выгружать осадок, не останавливая машины. Эти сепараторы можно собирать как по кларификационной, так и пурификационной схемам.

Механизм сепаратора состоит из вертикального и горизонтального валов, установленных на шарикоподшипниковых опорах. Крутящий момент с горизонтального вала на вертикальный передается через червячную передачу. Сепараторы приводятся в действие от электродвигателей, которые обычно фланцем крепят к корпусу станины. Надежную работу судовой сепарационной установки обеспечивает система автоматики.

Сепарационная установка типа СЦ-1,5 изображена на рис. 5. На верхнюю часть вертикального вала 13 посажен тарельчатый барабан 2, размещенный в сборнике установленном на станине Верхней опорой вертикального вала являются радиальный шарикоподшипник и 6 пружинных амортизаторов 3 , нижней опорой — радиально-сферический подшипник 8 и пята с шариком и пружиной подпятника. Вертикальный вал с помощью червячной передачи 9 соединен с горизонтальным валом 5 , установленным в станине на шариковых подшипниках 12. С одной стороны горизонтальный вал с помощью центробежной фрикционной муфты 6 соединен с электродвигателем 7 , с другой — через эластичную муфту 11 с шестеренным насосом 10, предназначенным для подачи и выкачивания топлива. При необходимости для подогрева топлива сепарационные установки оборудуют электро- или пароподогревателем. Включение сепаратора в систему топливоподготовки видно на рис. 6.

Очищаемое топливо, засасываемое первой секцией шестеренного насоса 3, подается им через подогреватель 4, сборник сепаратора 6 на тарелки барабана. Очищенное топливо, откачиваемое второй секцией насоса 8 , подается в расходную цистерну. Отсепарироваиная вода самотеком поступает в сливную цистерну 9. На всасывающем трубопроводе установлен невозвратный клапан, клапан 1 для регулирования производительности сепаратора и предохранительный фильтр 2. Для отбора проб топлива до и после сепаратора установлены краники 5 и 7 . В судовых энергетических установках речных судов наибольшее распространение получили сепараторы самоочищающего типа СЦС-3. Эти сепараторы установлены на судах типа «Волго-Дон».

На рис. 7, а изображен сепаратор СЦС-3, основными узлами которого являются: станина 1 , с размещенными в ней горизонтальными и вертикальным валами и червячной передачей 8, барабан 3, крышка 4, винтовой подъемник 5 , электродвигатель 6, фрикционная муфта 7 и насос 2 для подачи и выкачивания топлива. Крышка разделена на камеры. Верхняя камера а предназначена для отвода сепарируемого топлива в случае переполнения сепаратора, средняя б — для очищенного топлива и нижняя в — для отсепарированной воды. Сепаратор оборудован термометром, тахометром и краниками для взятия проб топлива.

Конструкция саморазгружающегося барабана сепаратора СЦС-3 видна на рис. 7, б . Правая часть барабана собрана по кларификационной схеме, левая — по пурификационной. Барабан насажен на вертикальный вал 9 сепаратора. На тарелкодержатель 10 установлены тарелки 4. Барабан закрыт крышкой 6 . При работе по пурификационной схеме на верхний торец крышки 6 уложена регулировочная шайба 2 (левая часть рисунка). Отсепарированная вода из барабана удаляется через щель между разделительной тарелкой 1 и крышкой барабана и далее через регулировочную шайбу в нижнюю камеру крышки сепаратора.

При работе по кларификационной схеме (правая часть рисунка) сверху на тарелки устанавливают грязевую тарелку 5, плотно прилегающую к крышке барабана. К крышке крепится горловина 3 . В корпусе барабана 11 предусмотрены разгрузочные пазы л для удаления шлама и подвижная поршневая часть с запирающим поршнем 7 , который перекрывает пазы л при работе сепаратора. По мере накопления шлама поршень опускается вниз, пазы открываются и скопившийся шлам под действием центробежных сил выбрасывается в грязевую камеру (на рисунке не изображена).

Перемещением запирающего поршня управляют с помощью специальной гидравлической системы, которая работает следующим образом. Во время пуска сепаратора запирающий поршень находится в нижнем положении и разгрузочные пазы открыты. После запуска сепаратора и достижения барабаном номинальных оборотов открывается кран на магистрали рабочей воды 8, которая поступает в камеру е. Из этой камеры вода через восемь каналов ж диаметром 5 мм и один канал д диаметром 4 мм поступает в камеры а и г . Из камеры а вода начинает вытекать наружу по каналам б, в, и и к, а из камеры г по каналу з. После заполнения системы камер и каналов водой кран на магистрали рабочей воды закрывается и вода из камеры а вытекает полностью, а из камеры г частично. Оставшаяся в камере г вода поднимает запирающий поршень 7 и закрывает разгрузочные пазы л. После этого в барабан подается топливо, подлежащее очистке.

Для очистки барабана от шлама в сепаратор вместо топлива подают воду, вытесняющую из него оставшееся топливо. Затем открывает кран на магистрали рабочей воды, которая вновь поступает в камеру е, откуда вода по каналам ж и д перетекает в камеры а и г . Поскольку пропускная способность каналов ж больше, чем канала д, основная доля воды будет поступать в камеру а. При этом часть воды из камеры а будет вытекать через канал б . Но поскольку количество воды, поступающей в камеру а, значительно больше вытекающей из нее через канал б , то давление под днищем подвижного поршня, т. е. в камере а будет повышаться, и поршень 7 опустится в нижнее положение и откроет разгрузочные пазы л , через которые шлам удалится из барабана в приемник. Процесс удаления шлама занимает 8—10 с. Затем кран на магистрали рабочей воды закрывается и поршневая часть с запирающим поршнем 7 возвращается в верхнее положение.

До последнего времени судовые топливные системы комплектовали на базе созданных отечественной промышленностью центробежных сепараторов типа СЦ-1,5, СЦ-3 и СЦС-3М, а также закупаемых по импорту сепараторов зарубежных фирм. При этом проектанты систем не всегда разрабатывали оптимальный вариант очистки топлива сепаратором, так как выбор агрегатов был ограничен небольшим числом моделей. В связи с этим было заключено лицензионное соглашение со шведской фирмой «Лаваль» на производство в СССР судовых автоматизированных центробежных сепараторов топлива и масла типа МАРХ, (рис. 8), самоочищающихся с периодическим удалением осадка без остановки сепаратора, номинальной производительностью на дизельном топливе 2450, 4350, 5750, 9500, 12 500 и 19 000 л/ч при вязкости 2,4 °ВУ (38 °С). Отечественная индексация сепараторов серии МАРХ и соответствующая ей индикация фирмы приведены ниже:

В настоящее время освоен выпуск сепараторов СЛЗ. Сепаратор модели МАРХ-309 (СЛ4) фирмой «Лаваль» был выпущен первым и к моменту покупки лицензии устарел по конструктивным, технологическим и эксплуатационным характеристикам. Поэтому эту модель сепаратора отечественная промышленность не осваивала, а вместо нее начала выпуск сепаратора СЛ5, близкого по производительности к модели МАРХ-309, но с улучшенными техническими характеристиками.

Одна из конструктивных особенностей сепараторов типа CЛ — наличие в них напорных дисков, используемых в качестве откачивающих секций насоса. Напорные диски 1 представляют собой неподвижные рабочие колеса с профилированным каналом, неподвижно прикрепленные к сборнику сепаратора 2. Лопастная часть дисков погружена во вращающуюся жидкость, которая захватывается кромками лопастей и нагнетается по трубопроводу 3 (см. рис. 8, в).

В сепараторах типа СЛ установлено по два напорных диска, один для выкачивания топлива, второй — воды. Общий вид сепаратора СЛ1 (см. на рис.8, а). Электродвигатель 16 сепаратора закреплен к нижней части станины 12 и через фрикционную муфту 15 приводит во вращение горизонтальный вал, на который насажено червячное колесо 14, вращающий червяк 13, насаженный на вертикальном валу 18, который своим основанием опирается на упорный подшипник, а шейкой на радиальный подшипник, находящийся под действием пружин.

В передающем механизме сепаратора и подшипниках предусмотрено циркуляционное смазывание благодаря вращению червячного колеса в масляной ванне. На горизонтальном валу установлен также шестеренный топливный насос 10. Сепаратор оборудован тормозным устройством 17. В верхней части вертикального вала насажен барабан 1, закрываемый крышкой 2. Неочищенное топливо к насосу поступает через клапан 8 и фильтр 9. Насос подает топливо по патрубку 11 к подогревателю, откуда по трубе 5 к барабану сепаратора. На топливоподводящей трубе 5 установлены термометр 4 и расходомер 3. Очищенное топливо отводится по трубе 6 . При работе сепаратора в режиме пури-фикации вода выходит по трубе 7 .

Поперечный разрез барабана сепаратора типа СЛ приведен на рис. 8, б. В корпусе барабана 11 предусмотрены окна а для удаления шлама, расположенные в самой широкой его части. Корпус закрыт конической крышкой 2 с круто наклонной нижней частью для облегчения выгрузки. Внутри барабана расположены тарелкодержатель 6 с сепарационными тарелками 1 в качестве распорных элементов которых предусмотрены радиальные ребра. К внутренней части тарелкодержателя подводится неочищенное топливо. Верхняя тарелка 7 шире, чем промежуточные тарелки 1 , и наклон ее соответствует наклону верхней крышки 2 для образования выходного канала б для воды. Внутри барабана размещена подвижная поршневая часть 10, открывающая и закрывающая окна для выгрузки шлама. Сепаратор оборудован гидравлической системой, управляющей работой подвижной поршневой части. Загрязненное топливо к барабану поступает по неподвижной трубе 5, входящей в тарелкодержатель. Очищенное топливо проходит к центру барабана и удаляется через горловину тарелкодержателя с помощью напорного диска 3 . Отвод отсепарированной воды в режиме пурификации осуществляется напорными дисками 4, закрепленными, как и диски 3, на неподвижной питательной трубе 5 .

Разгрузка барабана от примесей в режиме кларификации происходит в следующем порядке. Прекращается подача топлива, оставшееся топливо из барабана вытесняет промывочная вода. В гидравлическую систему барабана по трубопроводу 9 для управления его разгрузкой подается рабочая вода, которая открывает пружинные клапаны 8, расположенные на дне барабана. Вода, находящаяся под подвижной поршневой частью вытекает, после чего поршневая часть быстро перемещается вниз, открывая разгрузочные окна а . Шлам, удаляемые из барабана под действием центробежных сил, выходит через патрубок для выгрузки осадка. После удаления шлама в систему вновь поступает рабочая вода для закрытия пружинных клапанов. При закрытых клапанах под действием воды подвижная поршневая часть перемещается вверх, в результате чего закрываются разгрузочные окна. Затем в барабан подается вода для образования гидравлического уплотнения и возобновления подачи топлива на сепарацию. Весь цикл разгрузки примесей занимает несколько секунд, при этом сепаратор не останавливается.

Главная Топливо для двигателей Очистка топлива Сепарации дизельного топлива

Сепарации дизельного топлива

Одной из ведущих зарубежных фирм в сепараторостроении является шведская фирма «Лаваль».

Начиная с пятидесятых годов эта фирма выпускает судовые сепараторы самоочищающего типа. Сепараторы этой фирмы установлены на многих морских судах, построенных в СССР и за рубежом. Для сепарации дизельного топлива фирма выпускала сепараторы несамоочищающегося типа Б(В), BИB(VIB) и MBБ(MVB) производительностью от 275 до 1800 л/с, а в настоящее время выпускает 8 моделей сепараторов типа МАБ (МАВ).

С целью облегчения и сокращения времени разгрузки барабана от примесей фирма спроектировала и выпускает самоочищающиеся сепараторы с периодическим удалением осадка из грязевой камеры барабана (6 моделей сепараторов типа МАРХ). Эти сепараторы снабжены станцией программного управления для автоматической выгрузки шлама. Опыт эксплуатации самоочищающихся сепараторов фирмы «Лаваль» на морских судах показал их высокую надежность и простоту обслуживания. Эти сепараторы предназначены для очистки дизельного, тяжелого топлива и смазочного масла с максимальной вязкостью до 89 мм 2 /с при 38 °С.

В табл. 9 приведены основные технические характеристики сепараторов серии МАРХ. Номинальная производительность сепараторов должна быть получена при обработке дизельного топлива вязкостью 15 мм 2 /с, температура которого 38 °С, при следующих условиях: доля воды в топливе не более 5 % по объему; доля механических примесей не более 0,5 % по массе; вакууметрическая высота всасывания 4 м; напор насоса 15 м. В этом случае фирма гарантирует следующее качество сепарации: доля воды не более 0,1—0,2 % по объему; доля механических примесей 0,01 %. Сепараторы предназначены для непрерывной нормальной работы при килевой и бортовой качке.

Конструкция и принцип работы сепараторов серии МАРХ такие же, как у аналогичных лицензионных сепараторов серии СЛ, рассмотренных в предыдущем параграфе. При безвахтенном обслуживании машинных отделений судов фирма поставляет оборудование для программного управления сепараторами серии МАРХ. В системе программного управления электрического или пневматического тина электрическое реле времени осуществляет необходимую последовательность операций выгрузки шлама через заданные интервалы времени: отключает сигнальное устройство наличия жидкостного уплотнения на время выгрузки примесей и снова включает его после завершения выгрузки. Последовательность операций обеспечивает кулачковый диск. Система программного управления оборудована также сигнальным устройством на случаи неправильного срабатывания. Кроме того, предусмотрена защита при нарушении гидравлического уплотнения барабана и срыве потока рабочей воды. Сигнальное устройство автоматически прекращает подачу топлива в сепаратор, при этом загорается аварийная лампочка.

Сепараторы серии МАРХ установлены на ряде речных судов, построенных за границей (на венгерских толкачах пр. 428 2 сепаратора марки МАРХ-207, а на грузовых судах пр. 326, 488, 316, 2101 и др. —.сепараторы МАРХ-204).

В настоящее время фирма «Лаваль» перешла к выпуску нового поколения топливных сепараторов самоочищающегося типа серии Альфакс УШПХ (WHPX). На базе сепараторов серии МАРХ созданы 5 моделей сепараторов Альфакс УШПХ (WHPX-505, -510, и т. д.), с номинальной производительностью от 4500 до 20 000 л/ч при работе на топливе с вязкостью 13 мм 3 /с (50 °С).

У сепараторов серии Альфакс по сравнению с моделями МАРХ улучшены технические характеристики, т. е. они отвечают современным требованиям. В этих сепараторах применена новая гидравлическая система управления разгрузкой барабана, позволяющая существенно сократить расход воды на управление разгрузкой барабана от примесей и уменьшить потери топлива при удалении шлама. Создана новая станция электрического программного управления разгрузкой сепаратора, системой контроля и аварийной сигнализации.

Датская фирма «Титан» выпускает 5 моделей полусамоочищающихся сепараторов типа СМ производительностью от 1300 до 10 000 л/ч. У этих сепараторов небольшая масса, они компактны и надежны в работе. Их кинематическая схема сходна со схемой сепараторов фирмы «Альфа Лаваль». Отличительной особенностью сепараторов этого типа является коническое днище барабана, благодаря чему происходит быстрая очистка барабана с минимальным применением ручного труда. Шлам после заполнения барабана сепараторов типа СМ удаляют следующим образом. Снимают монтажное кольцо и верхнюю часть барабана. Затем при сниженной на 50 % частоте вращения из раскрытого барабана удаляют шлам в течение нескольких минут. Сепараторы типа СМ рекомендуются для очистки дизельного топлива.

Для тяжелых топлив фирма выпускает 4 модели самоочищающихся сепараторов типа ЦНС (CNS) и ЦС (CS) производительностью от 3000 до 15 000 л/ч. Сепараторы марки ЦНС-66, ЦНС-70 и ЦНС-80 по конструктивному исполнению сходны с сепараторами фирмы «Альфа Лаваль» и относятся к сепараторам периодического действия с автоматическим удалением шлама из барабана через определенный промежуток времени. Эти сепараторы поставляют как с системой автоматического управления, так и без нее. Система управления обеспечивает пуск, контроль за работой, разгрузку барабана и остановку сепаратора при аварийных ситуациях.

На рис. 9, а изображен разрез барабана сепаратора марки ЦНС-66. Барабан состоит из нижней цилиндрической части 5, с закрепленной в ней неподвижной запорной втулкой 8, в которой движется, как поршень в цилиндре, средняя подвижная часть барабана 4 и крышки барабана 3, соединенной со средней с помощью соединительной гайки 1. Внутри барабана помещен тарелкодержатель 2, с сепарациомными тарелками 7. Внутренняя часть барабана, состоящая из деталей 1,2,3 и 4, образует поршневую систему, которая может совершать возвратно-поступательное движение в нижней цилиндрической части 5. При обычной работе сепаратора вся указанная система перекрывает выпускные окна а для удаления шлама при помощи пружин 6, расположенных в нижней части барабана. При перемещении подвижной системы вверх под воздействием гидростатического усилия резиновое уплотняющее устройство 9 поднимается и в корпусе барабана открываются окна а, через которые под действием центробежных сил удаляются шлам и другие примеси, скопившиеся в грязевой камере.

Для открытия и закрытия окон в барабане предназначена гидравлическая система, воздействующая на подвижную систему барабана. Для этой цели на магистрали рабочей воды открывается кран и рабочая вода поступает в камеру б. Вода создает гидростатическое давление на среднюю часть 4, перемещая подвижную систему вверх на 4 мм, открывая выпускные окна, расположенные между верхней кромкой запорной втулки 8 и резиновой уплотнительной прокладки 9, и шлам под действием центробежных сил выбрасывается из грязевой камеры барабана.

Одновременно вода поступает в камеру б и вытекает через два отверстия в в запорной втулке 8. Шлам можно удалить только в том случае, если количество подводимой рабочей воды больше, чем вытекающей из камеры б через выпускные отверстия. Продолжительность очистки барабана от шлама примерно 10 с. После удаления шлама рабочая вода в камеру б пе поступает, количество ее уменьшается, давление снижается, и пружины возвращают подвижную часть барабана закрывающего окна а в исходное положение.

При работе сепаратора в режиме пурификации очищенное топливо вытекает через отверстие в соединительной гайке 1, а отсепарированная вода — через отверстия в регулирующих винтах 10.

Сепараторы ЦНС-80, несколько отличающиеся по конструкции от сепараторов ЦНС-66, фирма выпускает с 1958 г. С этого же года фирма начала производство сепараторов ЦС-640, которые отличаются высокой эффективностью очистки и большой производительностью (15 ООО л/с). В сепараторах предусмотрены дисковый тормоз и устройство для очистки барабана, конструкция которого отлична от соответствующих узлов сепараторов других фирм.

Западногерманская фирма «Вестфалия» выпускает сепараторы несамоочищающиеся типа МОЦ (МОС) и ОН (ON) и самоочищающиеся — типа СЛОГ (SAOG) и CAAOX (SAAOH). Производительность сепараторов типа ОН от 1200 до 16 ООО л/ч, а частота вращения барабана выше, чем у сепараторов типа МОЦ, в барабане предусмотрены грязевая вставка, упрощающая удаление осадка, протекторные цинковые тарелки и напорные диски, заменяющие откачивающую полость насоса. Производительность сепараторов типа САОГ от 3900 до 5900 л/ч. Сепараторы всех моделей фирмы могут работать в режимах пурификации и кларификации. Обычно сепараторы несамоочищающего типа применяют в режиме пурификации для очистки дизельного топлива, а в режиме кларификации во второй ступени очистки тяжелого топлива.

Самоочищающиеся сепараторы используют для очистки тяжелого топлива; их оборудуют системой автоматического управления, которая позволяет через заданные промежутки времени удалять из барабана, с предварительным удалением топлива и последуюощей промывкой барабана в процессе разгрузки. Самоочищающиеся сепараторы типа САОГ широко применяют на судах при двухступенчатой обработке тяжелого топлива, в первой ступени, в качестве пурификатора. Их можно использовать так же, как кларификаторы. Принцип открытия выпускных окон в этом режиме для удаления шлама такой же, как и в сепараторах других фирм. На рис. 9, б изображен поперечный разрез барабана сепаратора фирмы «Вестфалия». Принципиально конструкция барабана не отличается от конструкций барабанов других фирм. Процесс удаления шлама (после заполнения им грязевого объема) происходит следующим образом: прекращается подача топлива на сепаратор, открывается на несколько секунд клапан на магистрали рабочей воды, которая поступает в камеру ж, откуда по каналу з направляется в верхнюю камеру б ив нижнюю камеру д по каналу е. Под гидравлическим давлением, создаваемым центробежной силой в верхней камере, перемещается вниз поршневая часть 1, открывая окна а, через которые удаляется шлам из грязевого пространства. При прекращении подачи рабочей воды верхняя гидравлическая камера б быстро осушается через каналы в, к, л и г, в то же время нижняя камера д осушается медленно через канал и. В результате этого вода, находящаяся в камере д, воздействуя на поршневую часть детали 1 , перемещает ее вверх и закрывает окна а. После закрытия окон возобновляется подача топлива и вновь начинается его сепарация.

Английская фирма «Пеннвоят» (ранее«Шарплес») специализируется на выпуске судовых сепараторов с непрерывной сопловой выгрузкой шлама. Фирма выпускает два типа сопловых сепараторов: стандартного ДН-2 и для тяжелых условий работы ДН-3. Конструкции барабана сепараторов типа ДН дискового типа и барабанов несамоочищающихся сепараторов аналогичны. Однако в отличие от них на его наклонных стенках предусмотрены 6—12 отверстий в виде сопел в диаметром 1,5 мм (рис.10). Примеси, находящиеся в топливе, центробежной силой отбрасываются к периферии барабана и непрерывно выбрасываются через сопловые отверстия вместе с частичками топлива и воды.

Барабан сепаратора может быть настроен как на режим пурификации (рис. 10, а), так и на режим кларификации (рис. 10, б). В режиме пурификации в барабане образуется водяной затвор и поверхность раздела водяной и топливной фаз располагается по оси распределительных отверстий в тарелках барабана. Чтобы предотвратить потери топлива в режиме кларификации, которое выбрасывается вместе со шламом и водой через сопловые отверстия, образовавшаяся смесь по отводному каналу г вновь подается в барабан на сепарацию. Благодаря такой рециркуляции концентрация шлама в смеси возрастает, а количество топлива уменьшается. При определенной концентрации шлама смесь отводится из рециркуляционной системы в отстойную цистерну.

В рассмотренных сепараторах происходят непрерывные процессы очистки тяжелого топлива и удаления осадка из барабана. Однако у этих сепараторов есть и ряд существенных недостатков: большая потеря топлива при удалении осадка, смещение границы фаз, топливо—вода при изменении доли воды в топливе и др. Продолжая совершенствовать сопловые сепараторы, фирма разработала автоматизированную установку Гравитрол-1000 производительностью 1000 л/ч. С 1963 г. фирма выпускает сепараторы Гравитрол-1500 и -2000, а с 1968 г. — Гравитрол-3000. Все эти сепараторы предназначены для комплектации систем очистки тяжелых топлив. Барабан сепараторов типа Гравитрол тарельчатого типа с наклонными стенками, в которых расположены сопловые отверстия (рис. 10, в). В этих сепараторах используется полностью вся длина тарелок, благодаря чему улучшается очистка топлива. Чтобы исключить потерю топлива через сопла в предусмотрено их гидравлическое уплотнение, с помощью рециркуляции части обводненного осадка, выходящего из сопел и подаваемого по отводному трубопроводу 1 в камеру а. Вода со шламом под действием центробежных сил по каналам б перетекает к периферии барабана, образуя кольцевой уплотнительный слой 3 . По каналу б подается только часть отсепарированной из топлива воды, необходимой для поддержания поверхности раздела в заданном неизменном положении. Остальная часть воды через регулирующую шайбу 2 отводится вместе со шламом в отстойную цистерну.

Путем регулирования объемом подводимой воды в барабан поддерживается постоянная поверхность раздела фаз топливо—вода, расположенная вне пакета тарелок сепаратора. В процессе сепарации отделяющиеся механические примеси по коническим стенкам барабана перемещаются к соплам в, через которые и удаляются вместе с непрерывно вытекающей водой.

В рассмотренном сепараторе шлам из барабана удаляется с водой, поэтому исключены потери топлива. Эти сепараторы наиболее эффективны при очистке обводненных тяжелых топлив.

Автор статьи

Читайте также: