Принцип работы реф установки на судах

Обновлено: 25.04.2024

Холодильные установки применяют на судах для поддержания низких температур в рефрижераторных трюмах и провизионных камерах, для приготовления льда, обеспечения летнего кондиционирования воздуха и для других целей.

Суда, предназначенные для перевозки скоропортящихся продуктов, называются рефрижераторами.

Назначение холодильной установки — отвод теплоты, проникающей через изоляцию, а также теплоты, вносимой в охлаждаемые помещения другими источниками (вентиляционным свежим воздухом, электроосвещением, электродвигателями, людьми, свежей партией неохлажденных продуктов и т. п.).

На многих судах рыбопромыслового флота холодильные машины предназначены не только для хранения продуктов промысла, но и для охлаждения или замораживания их; на такие суда устанавливают холодильные машины повышенной холодопроизводительности — морозильные установки.

Для сохранения продуктов, предназначенных для питания команды и пассажиров, на всех судах, совершающих продолжительные рейсы, оборудуются провизионные камеры, обслуживаемые холодильными установками.

Перспективным считается использование холодильных машин для опреснения забортной воды путем вымораживания из нее кристаллов пресного льда. Во всякой холодильной установке рабочий хладагент, отнимая теплоту от охлаждаемого тела или помещения, сам при этом нагревается и затем отдает ее воде, которая, разумеется, должна иметь температуру более низкую, чем температура нагревшегося хладагента. Таким образом, холодильную установку можно сравнить с тепловым насосом, который «перекачивает» теплоту из охлаждаемого помещения в окружающую среду.

К хладагентам предъявляются следующие требования:

— безопасность в пожарном отношении и безвредность для здоровья обслуживающего персонала;

— коррозионная пассивность;

— максимальное холодильное действие, т. е. отнятие при испарении возможно большего количества теплоты;

— невысокое давление во время конденсации и давление, немного превышающее атмосферное, при испарении;

— не очень низкая критическая температура * (для предотвращения конденсации паров хладагента).

В качестве хладагентов в судовых холодильных установках используют различные жидкости и газы, способные кипеть при низких температурах с пониженным давлением: аммиак, фреон-12, фреон-22, углекислота и водоаммиачные растворы; процесс их кипения сопровождается поглощением теплоты.

Термодинамические, физико-химические и физиологические свойства хладагентов различны, что влияет на технико-экономические показатели холодильных установок. Рассмотрим кратко характеристики основных хладагентов.

Аммиак (NH3) — бесцветный ядовитый газ с острым запахом. Он сильно раздражает слизистые оболочки дыхательных путей и глаз. При концентрации от 16 до 25% по объему в смеси с воздухом образует взрывчатую смесь.

Фреон-12 (CCl2F2) — бесцветный газ с очень слабым специфическим запахом, очень огнеопасен. Курить или вносить открытый огонь в помещения фреоновых установок категорически запрещается. По своим физическим свойствам фреон-12 для человека достаточно безвреден, однако при больших концентрациях в воздухе может вызвать отравление и удушье.

Фреон-22 (CHClF2) по свойствам близок к фреону-12, однако более токсичен. Применение фреона-22 уменьшает массу и габариты установок, упрощает их эксплуатацию и облегчает внедрение автоматизации.

Углекислота (СО2) — бесцветный газ без запаха, абсолютно неогнеопасный. Вызывает удушье при содержании в воздухе свыше 7% по объему. В настоящее время углекислоту в качестве хладагента не применяют из-за высокого давления конденсации.

* Для каждого газа существует определенная температура, выше которой, несмотря на применение сколь угодно высокого давления, он не может быть переведен в жидкое состояние. Эта температура называется критической, а давление, необходимое для сжижения при этой температуре, — критическим.

Холодильными или рефрижераторными называют установки, предназначенные для искусственного понижения температуры в помещении для сохранения или замораживания скоропортящихся продуктов, приготовления льда и кондиционирования воздуха.

На судах применяются в основном компрессионные холодильные установки, состоящие из компрессора, конденсатора, испарителя, расширителя или терморегулирующего вентиля (ТРВ). В установках используется рабочее вещество (хладагент), способное кипеть при низких температурах с понижением давления.

По Правилам Регистра установка должна иметь два комплекта указанного оборудования. Холодопроизводительность ее при работе одного комплекта оборудования должна обеспечивать поддержание требуемых температур в охлаждаемых помещениях в заданном районе плавания судна круглосуточно.

Под холодопроизводительностью установки понимается количество тепла, отнимаемое ею из окружающей среды в единицу времени.

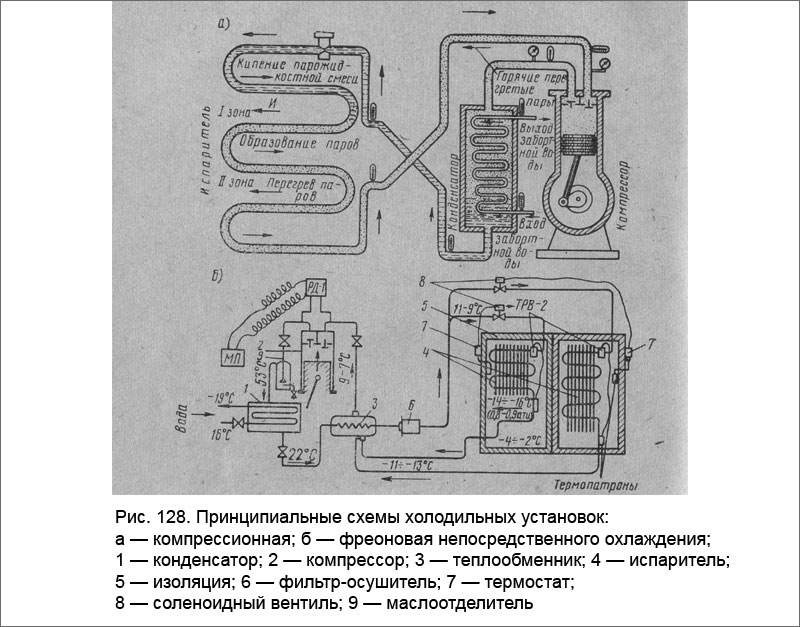

На рис. 128, а показана принципиальная схема компрессионной холодильной установки.

Понижение и поддержание заданной температуры воздуха в охлаждаемом помещении обеспечивается отводом из него проникающего извне тепла. Для этого внутри помещения устанавливается испаритель, по которому циркулирует непрерывно хладагент, кипящий в испарителе при низкой температуре. На испарение и перегрев паров хладагента и используется проникающее в помещение тепло. Пары хладагента всасываются компрессором из испарителя, сжимаются и подаются в конденсатор. Тепло, отведенное из помещения и приобретенное в компрессоре в процессе сжатия, отдается парами забортной циркуляционной воде в процессе конденсации в конденсаторе. Конденсат (жидкий хладагент) подается из конденсатора в ТРВ, где дросселируется через отверстие малого диаметра, расширяется с понижением давления и температуры до температуры кипения и поступает в испаритель. Описанный процесс повторяется вновь.

Рефрижераторные установки на судах служат прежде всего для того, чтобы в течение длительного времени сохранять продукты, особенно легкопортящиеся. Некоторые суда для перевозки генеральных грузов имеют также один или несколько грузовых рефрижераторных трюмов. Рефрижераторные суда предназначены исключительно для перевозки охлажденных или замороженных грузов. Очень хорошо оборудованы рефрижераторные установки на рыболовных и рыбоперерабатывающих судах. В охлаждающем контуре компрессора тепло забирается от хладагента, который испаряется при низких температуре (обычно ниже 0° С) и давлении. Температура хладагента за счет сжатия поднимается настолько, что принятое до этого тепло может быть отдано, например, охлаждающей воде с более высокой температурой. Для этой цели к установке необходимо подвести энергию, что в данном случае происходит за счет работы, совершенной компрессором. В качестве хладагента используется вещество, переносящее тепло в охлаждающий контур, причем оно принимает тепло в холодильной камере и отдает его морской воде. Посмотрите сами! Газель рефрижератор цена у "ХолодАвтоЦентр" очень привлекательна. В судовых охлаждающих контурах чаще всего применяют дифтордихлорметан CCIF2, или фреон-12, и дифторхлорметан CHF2CI, или фреон-22.

Принцип действия судовой рефрижераторной установки показан на рисунке. Пары хладагента, имеющие низкие давление и температуру, всасываются компрессором и сжимаются до 0,6—0,8 МПа, при этом температура превысит температуру забортной воды, применяемой для охлаждения конденсатора. В конденсаторе тепло хладагента забирается протекающей забортной водой, за счет чего сжижаются пары хладагента при постоянных температуре и давлении. Жидкий хладагент после конденсатора попадает в расширительный клапан, где его давление снижается. Одновременно происходит резкое снижение температуры, и хладагент из жидкости превращается в пар с очень большим влагосодержанием. После выхода из расширительного клапана хладагент испаряется в испарителе и забирает из рефрижераторной камеры требующееся для этого тепло. Для обеспечения лучшей циркуляции воздуха, способствующей более интенсивному теплообмену, в испарительной камере устанавливают вентилятор. Он забирает воздух из рефрижераторной камеры и снова нагнетает туда воздух, охлажденный в испарительной камере. Как рефрижераторные, так и испарительные камеры должны быть хорошо изолированы, чтобы по возможности сократить потери тепла, возникающие из-за большого перепада между температурами камер и окружающей среды.

Судовая рефрижераторная установка

1 — компрессор; 2 — конденсатор; 3 — расширительный клапан; 4 — испаритель; 5 — вентилятор; о — рефрижераторная камера; 7 — помещение испарительной установки.

Компрессионные холодильные установки, работающие на фреоне-12 широко распространены в системах охлаждения судовых провизионных камер и кондиционирования воздуха.

На рис. 128, б приведена принципиальная схема фреоновой автоматизированной холодильной установки, обслуживающей две провизионные камеры с различными температурами. Парожидкостная смесь поступает в испарительные батареи, где кипит за счет тепла воздуха камер и хранящихся в них продуктов питания, охлаждая их. Образовавшиеся в батареях испарителя пары хладагента отсасываются компрессором, сжимаются и нагнетаются в конденсатор. В конденсаторе происходит сжижение (конденсация) паров хладагента путем отвода тепла забортной водой, проходящей по трубам.

Компрессор необходим для понижения давления в испарительных батареях, получения низкой температуры кипения хладагента и создания повышенного давления нагнетания, при котором возможен переход фреона из компрессора в конденсатор.

Из конденсатора жидкий фреон, пройдя теплообменник, фильтросушитель и соленоидный вентиль, поступает в терморегулирующий вентиль, который регулирует количество фреона, идущего в батареи испарителя. В ТРВ происходит дросселирование жидкого фреона, давление его снижается от давления конденсации 4—8 ати до давления кипения 0,3—1 ати. Таким образом, терморегулирующий вентиль разделяет систему хладагента на сторону высокого давления (конденсации)—от нагнетательной полости компрессора до ТРВ и сторону низкого давления (давления всасывания или кипения)—от ТРВ до всасывающей полости компрессора.

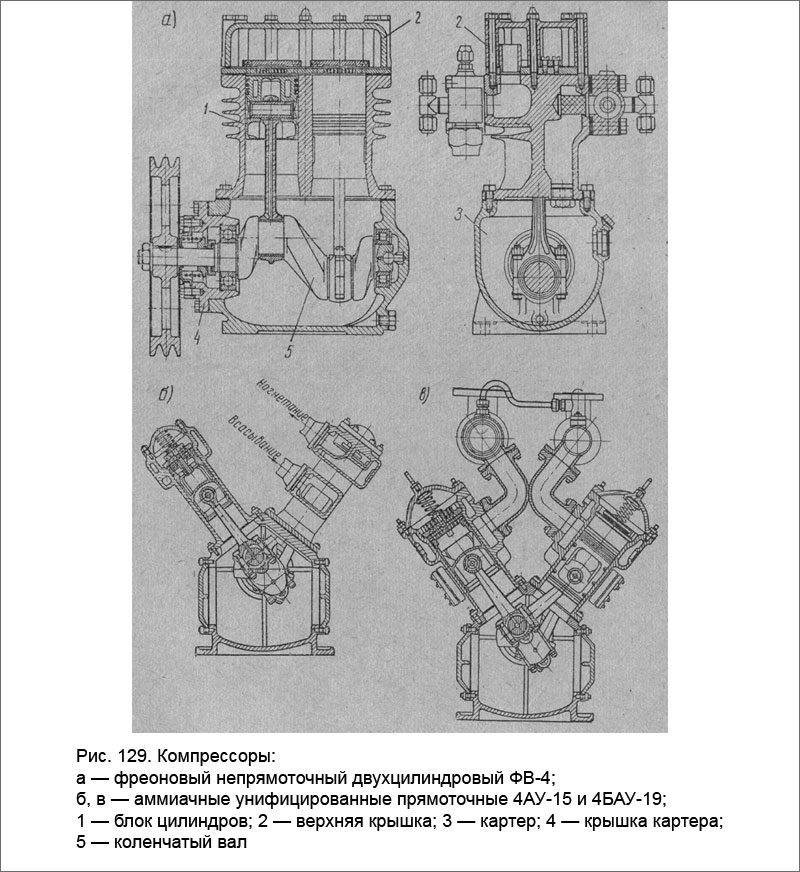

Компрессоры фреоновых холодильных установок по конструкции могут быть с вертикальным, V- и W-образным расположением цилиндров. Они делятся на прямоточные и непрямоточные по направлению движения паров холодильного агента в цилиндре.

В малых холодильных установках в основном применяются непрямоточные простого действия компрессоры, в которых всасывающие и нагнетательные клапаны расположены в одной плите, помещенной на торце цилиндрического блока.

В прямоточных компрессорах всасывание происходит через поршень и клапан, встроенный в его головке. При этом направление движения пара хладагентов в цилиндре не изменяется, т. е. он совершает прямой ток. Это увеличивает производительность компрессора за счет уменьшения теплообмена между стенками цилиндра и паром хладагента.

Фреоновые компрессоры выполняются без охлаждающей рубашки, так как температура паров фреона в конце сжатия незначительна. Охлаждение цилиндров производится воздухом и для этого на наружной поверхности блока делают ребра.

Компрессор ФВ-4. На рис. 129, а показан отечественный фреоновый компрессор марки ФВ-4, выпускаемый Одесским заводом холодильных машин. Компрессор двухцилиндровый, вертикальный, простого действия, непрямоточный, холодо-производительностью 4000 ккал/ч. Число оборотов вала в минуту 850, диаметр поршня 67,5 мм и ход поршня 50 мм.

Шатуны стальные штампованные, двухтаврового профиля. Поршень алюминиевый с двумя уплотнительными и одним маслосбрасывающим кольцами. Смазка механизма движения и цилиндров производится разбрызгиванием.

Всасывающие и нагнетательные клапаны пластинчатые, полосовые самопружинящие и расположены на общей плите, помещенной на торце цилиндрового блока. На клапанную плиту опирается крышка блока (общая для двух цилиндров), имеющая перегородку для разделения полостей всасывания и нагнетания.

Уплотнение коленчатого вала в месте выхода из картера производится сильфонным сальником. Препятствие для выхода фреона из картера создают сильфон (гофрированная латунная трубка), прокладка и притертые поверхности уплотнительных колец.

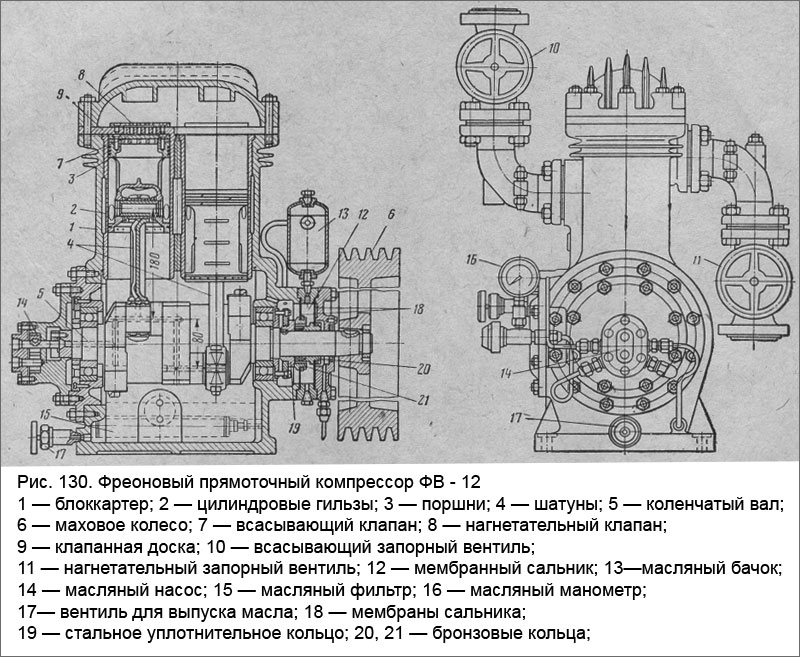

Компрессор ФВ-12. Компрессор фреоновый вертикальный двухцилиндровый прямоточный марки ФВ-12, холодопро-изводительностью при наибольшем числе оборотов 12 000 ккал/ч (рис. 130). Он рассчитан на работу при трех различных числах оборотов в минуту — 480, 720 и 960, соответственно которым холодопроизводительность равна 7000, 10000 и 12 000 ккал/ч.

Цилиндры и картер компрессора представляют единую чугунную отливку с запрессованными цилиндровыми втулками. Охлаждение цилиндров воздушное. Для лучшего теплообмена крышка цилиндров и в верхней части цилиндровый блок компрессора имеют ребра.

Вал компрессора стальной, двухопорный, двухколенный (колена под углом 180°) с двумя противовесами, опирается на два шариковых подшипника.

Поршни чугунные с тремя уплотнительными и одним масло-съемным кольцами.

Шатуны стальные, облегченные, двутаврового сечения с разъемной нижней и неразъемной верхней головками. Нижние головки залиты баббитом, в верхние запрессованы биметаллические втулки.

Всасывающие и нагнетательные клапаны самодействующие. Всасывающие ленточного типа установлены на днище поршня, а нагнетательные с пластинками и пружинами смонтированы на клапанной доске, укрепленной на верхней плоскости блока.

Сальник компрессора двухмембранный с масляным затвором и металлическими кольцами трения. Он состоит из подвижных частей (стопорный фланец, подвижное кольцо), вращающихся вместе с коленчатым валом, и неподвижных частей (упругих диафрагм с упорным кольцом и обоймой). Неподвижные части закрепляются с помощью буксы и крышки на переднем фланце блоккартера с уплотнением прокладками. Уплотнение достигается за счет упругости диафрагм и взаимно-притертых неподвижного кольца и обоймы с внешним ободом подвижного кольца.

Масло в сальник при работе компрессора поступает непрерывно и избыток его сливается из бачка в картер.

Смазка компрессора принудительная от шестеренчатого насоса, расположенного в задней крышке и приводимого в движение коленчатым валом через поводок. Масло подается в двух направлениях: в сверление коленчатого вала и полость сальника. В месте забора масла из картера установлен сетчатый фильтр. По сверлениям коленчатого вала масло подается для смазки мотылевых и по трубке вдоль шатуна — головных подшипников.

В случае прекращения подачи масла полость сальника остается наполненной благодаря обратному клапану и этим сохраняется плотность сальника при остановках машины. Для контроля работы масляного насоса на его корпусе установлен манометр.

Холодильными (или рефрижераторными) называются установки, предназначенные для искусственного понижения температуры в помещении с целью сохранения или замораживания скоропортящихся продуктов, приготовления льда и кондиционирования воздуха. В качестве рабочего вещества (хладагента) в холодильных установках используют различные жидкости и газы, способные кипеть при низких температурах с понижением давления: аммиак, фреон-12, фреон-22, углекислоту, водоаммиачный раствор и даже пресную воду. По принципу работы современные холодильные установки можно разделить на три основные группы: компрессорные, эжекторные и абсорбционные.

Компрессорные холодильные установки. Особенность таких установок заключается в том, что процесс сжатия рабочего вещества (хладагента) производится с помощью поршневого компрессора. Наибольшее распространение на судах получили фреоновые компрессорные установки, отличающиеся компактностью, высокой охлаждающей способностью и возможностью их автоматизации. Установки, работающие на фреоне-12 или фреоне-22, широко применяют в системах охлаждения судовых провизионных камер и кондиционирования воздуха.

Фреон-12 (CFCl) — бесцветный тяжелый газ (примерно в пять раз тяжелее воздуха) с очень слабым специфическим запахом, имеет температуру кипения — 29,8° С и замерзания—155° С; не горит и не образует взрывоопасных смесей с воздухом, безвреден для человека. Фреон-12 плохо растворяется в воде и хорошо в масле, хорошо растворяет органические соединения, поэтому в качестве прокладок в установках применяют маслофреоностойкую резину (севанит). Стоимость фреона-12 высокая, но его преимущество в том, что он неограниченно долго может циркулировать в системе, а его применение позволяет легко и просто автоматизировать установку.

Фреон-22 (CHF2Cl) по свойствам близок к фреону-12, но легче его, имеет температуру кипения при атмосферном давлении —40,8° С; не взрывоопасен, но слабо воспламеняется; инертен к металлам. Стоимость его выше, чем фреона-12; он не совсем безвреден для человека, что служит причиной его ограниченного применения.

В состав фреоновых установок входят: компрессор, конденсатор, испаритель, расширитель, терморегулирующие вентили (ТРВ), реле давления (РД), термостаты и другие приборы автоматики. Схема фреоновой автоматизированной установки приведена на рис. 105. При работе установки компрессор 3 сжимает газообразный фреон до давления 400—800 кн/м 2 (4—8 кгс/см 2 ) и нагнетает его через запорный клапан и маслоотделитель 2 в конденсатор 1, где он превращается в жидкость, охлаждаясь циркулирующей внутри труб забортной водой. Из конденсатора жидкий фреон, пройдя теплообменник 4, фильтр-осушитель 5 и соленоидный вентиль 9, подается в ТРВ, при помощи которого регулируется количество жидкого фреона, поступающего в испарительные батареи 6. Кроме того, в ТРВ происходит дросселирование жидкого фреона, вследствие чего давление фреона снижается до 30—100 кн/м 2 (0,03—1,0 кгс/см 2 ) и он начинает кипеть, образуя паро-жидкостную смесь.

Рис. 105. Схема фреоновой автоматизированной установки.

Проходя по трубам испарительных батарей 6 паро-жидкостная фреоновая смесь кипит, превращается в газ и при этом интенсивно отбирает тепло от воздуха и хранящихся в холодильных камерах 8 продуктов. Газообразный фреон, отсасываемый из испарительных батарей компрессором, проходит через теплообменник 4, где отдает часть тепла жидкому фреону, поступает в компрессор, сжимается и цикл повторяется снова. Температурный цикл контролируется с помощью термопатронов 7.

Наряду с фреоновыми установками в транспортном рефрижераторном и морозильном флоте, где требуются большая холодо-производительность и низкие температуры в трюмах (до —18°С) и специальных морозильных камерах (до —40°С), широко применяют аммиачные компрессорные холодильные установки. По принципу получения холода и устройству они аналогичны фреоновым установкам.

Абсорбционные холодильные установки. Работа абсорбционных холодильных установок основана на свойстве аммиака интенсивно поглощаться водой. В отличие от компрессорных абсорбционные установки потребляют не механическую, а тепловую энергию. В состав этих установок входит генератор, в котором находится под давлением водо-аммиачный раствор. Через генератор пропущен змеевик, по которому циркулирует горячий водяной пар. При нагревании водо-аммиачного раствора из него выпаривается аммиак, который затем сжимается в конденсаторе и в жидком виде проходит по змеевикам испарителя. Здесь аммиак кипит, отбирая тепло, необходимое для его парообразования, от рассола, прокачиваемого насосом через испаритель. Охлажденный рассол поступает в батареи холодильной камеры, охлаждая ее, а газообразный аммиак поступает в абсорбер, в котором обедненный водо-аммиачный раствор вновь насыщается им до нужной концентрации и подается насосом через теплообменник в генератор. Таким образом, в системе абсорбционной холодильной установки циркулирует бинарная (двойная) смесь: хладагент — аммик, поглотитель (абсорбент) — вода. В последнее время в таких установках стали применять в качестве хладагента воду, а в качестве поглотителя — бромистый литий, что имеет ряд преимуществ при использовании в системах кондиционирования воздуха.

Пароэжекторные холодильные установки. В этих установках, как и в абсорбционных, потребляется не механическая, а тепловая энергия. В состав установки входит пароструйный эжектор, который создает вакуум в испарителе. Вследствие этого превращается в пар часть воды, подаваемой в виде дождя в испаритель. Остальная вода охлаждается, прокачивается насосом через батареи холодильной камеры и вновь поступает в разбрызгивающее устройство. Такие установки из-за громоздкости и малой экономичности в последнее время на судах не применяются.

Автор статьи

Читайте также:

- Судебная практика деликтная ответственность

- Можно ли обжаловать судебный приказ в апелляционном порядке кас

- Кибернетический метод в теории государства и права

- Отказ от заявления о привлечении к административной ответственности в арбитражный суд

- Если суд не уведомил о судебном заседании ответчика что делать