Форсунки на судах принцип работы

Обновлено: 25.04.2024

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Износ форсунок

Для испытания форсунок на каждом теплоходе имеется стенд, оборудованный ручным гидравлическим прессом. Установленную на стенд форсунку испытывают следующим образом.

Открывают игольчатый клапан и прокачивают форсунку топливом до тех пор, пока она полностью не освободится от воздуха.

Закрывают игольчатый клапан и медленно нажимают на рычаг пресса, наблюдая за манометром. Игла форсунки должна подняться при давлении, близком к рабочему. Если игла поднялась бесшумно и из отверстий сопла форсунки выливаются сплошные струйки топлива, а после посадки иглы на место на сопле повисает капля, значит игла форсунки требует притирки. У исправной форсунки игла при достижении рабочего давления открывается резко, с характерным звуком, и топливо вылетает из отверстий в виде тумана. После посадки иглы на место нижняя часть сопла у такой форсунки только смочена топливом и капли на ней не образуется.

Одновременно проверяют, не засорились ли сопловые отверстия. Для этого обвертывают сопло листом тонкой бумаги, но не вплотную к соплу и только в один слой, и резко нажимают рычаг пресса. Струйки топлива, вылетающие из отверстий, пробивают бумагу и на ней можно сосчитать число отверстий, пробитых струями. Если оно совпадает с числом сопловых отверстий, значит, форсунка и с этой стороны исправна.

В том случае, если какие-либо из сопловых отверстий засорены, их прочищают тонкой проволокой, диаметр которой на 0,05 мм меньше диаметра соплового отверстия. Проволоку зажимают в специальный патрон (рис. 80).

Рис 80 Патрон с иглой для прочистки отверстий распылителей

Для прочистки сопел распылитель нужно снять и иглу вынуть, а после прочистки промыть и продуть его воздухом. Если этого не сделать, грязь останется внутри сопла и попадет под иглу или снова засорит отверстия.

Плотность иглы в направляющей части также проверяют на прессе. Для этого создают в форсунке давление меньшее, чем рабочее, чтобы игла форсунки не поднялась, и отпускают ручку пресса. Если зазор в цилиндрической части не превышает допустимого, давление некоторое время останется постоянным, затем будет медленно падать. При большом зазоре давление падает в первые же 10 с.

Рис 81. Кривая времени выдержки постоянного давления в зависимости от величины зазора между цилиндрической частью иглы и корпусом распылителя

На рис. 81 представлена экспериментальная кривая, показывающая время сохранения постоянного давления в зависимости от зазора между цилиндрической частью иглы и корпусом распылителя при давлении топлива 300—350 кгс/см2.

Такими испытаниями обычно и ограничивается профилактический осмотр форсунки. Остальные ее детали промывают, очищают от грязи и осматривают.

Перед сборкой все медные прокладки отжигают.

Некоторые из дефектов форсунок можно обнаружить во время работы дизеля. На малооборотных главных дизелях хорошо работающую форсунку можно отличить по характерному звуку, напоминающему удар двух металлических предметов. Этот удар хорошо передается руке на топливной трубке, подающей топливо в форсунку. Если звук неясен или отсутствует вовсе, можно полагать, что происходит заедание иглы форсунки и она садится на место не сразу после прекращения подачи топливным насосом. Это явление возможно и в том случае, если приемный клапан топливного насоса имеет сильные пропуски, а также если сломалась пружина иглы форсунки.

При засорении отверстий у распылителя форсунки топливо не будет распыляться должным образом и процесс его сгорания настолько замедлится, что в выпускных газах появится темный дымок. То же самое произойдет и в случае значительного износа отверстий.

Пропуски в направляющей части иглы обнаруживают по обильному вытеканию топлива из контрольной трубки форсунки. Этот дефект в судовых условиях неисправим. Однако он неизбежно возникает в процессе длительной работы форсунки и относится к естественному износу. То же самое можно сказать и об увеличении диаметров сопловых отверстий.

Пропуски иглы форсунки устраняют путем притирки. У правильно притертой иглы поле должно иметь минимально возможную ширину (ОД4-0,2 мм).

Форсунки судовых дизелей бывают двух типов: открытые и закрытые. Форсунки открытого типа из-за существенных недостатков в последнее время на дизелях не устанавливают.

При использовании форсунок открытого типа топливо от топливного насоса высокого давления через форсуночную трубку подается к форсунке, подводящий канал которой является продолжением трубки, далее топливо поступает на распылитель и в цилиндр. Ввиду отсутствия запорного устройства топливо начинает поступать в цилиндр, как только давление в топливопроводе станет больше давления в цилиндре. Поэтому первые частицы топлива, поступающего в цилиндр, имеют сравнительно большие размеры, плохо перемешиваются с воздухом и сгорают неполностью. То же самое происходит и в конце подачи, когда давление топлива снова падает. Для уменьшения отрицательного влияния этих явлений на качество распыливания и сгорания топлива топливные насосы дизелей с форсунками открытого типа имеют кулачные шайбы специального профиля, позволяющие сократить время нарастания давления и подачи топлива в цилиндр до минимальных значений.

У форсунок закрытого типа на пути топлива перед соплом устанавливают специальный запорный клапан игольчатого типа, нагруженный пружиной. Первоначальная затяжка пружины зависит от типа двигателя, способа смесеобразования и других причин и принимается от 140 до 300 бар; для некоторых дизелей — до 400 бар. Высота подъема иглы игольчатого клапана зависит прежде всего от количества подаваемого топлива в цилиндр за один впрыск и колеблется от 0,35 до 1,1 мм— более высокий подъем иглы привел бы к перегрузке и быстрому износу пружины. Закрытые форсунки позволяют подавать топливо в цилиндр при высоких давлениях даже при работе двигателя на малых оборотах. Сопло у форсунок небольших дизелей выполняют обычно вместе с распылителем, у форсунок крупных дизелей — отдельной деталью, которую по мере износа отверстий заменяют.

Форсунки больших дизелей имеют специальные каналы для подачи охлаждающей жидкости в район распылителя и сопла. Охлаждение форсунки уменьшает нагарообразование в районе сопла и возможность закоксовывания его отверстий. В качестве охлаждающей жидкости применяют дизельное топливо или пресную воду. При охлаждении форсунок водой устанавливают обычно индивидуальную систему охлаждения с собственным холодильником для охлаждения пресной воды. Периодически путем анализа проверяют, нет ли в охлаждающей воде топлива, и в случае его появления немедленно выясняют, в какой форсунке появилась неплотность, и заменяют ее.

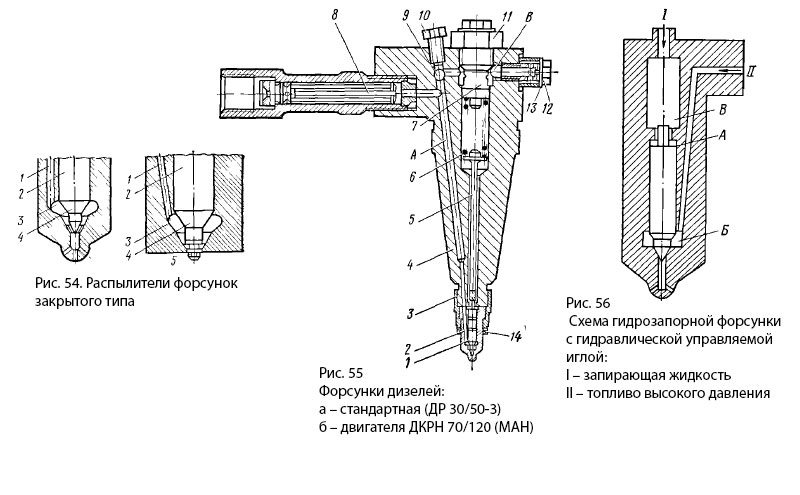

Все форсунки закрытого типа работают по одинаковому принципу и отличаются только устройством распылителей, которые бывают дырчатыми и штифтовыми. Устройство многодырчатого и штифтового распылителей показано на рис. 54. Топливо от топливного насоса по каналу 1 проходит в полость 3. Когда общее усилие, действующее на конусную площадку 4, превышает упругость пружины, игольчатый клапан 2 приподнимается и топливо попадает в камеру сгорания в первом случае через отверстия, а во втором — через щелевой канал 5 (между игольчатым клапаном и распылителем). Форсунки со штифтовыми распылителями не нашли широкого применения, так как вследствие интенсивного износа распылителя ширина канала увеличивается и качество распыла ухудшается.

Конструкция стандартной форсунки закрытого типа двигателей ДР 30/50-3 показана на рис. 55. К стальному кованому корпусу 4 форсунки при помощи нажимной гайки 3 крепится распылитель 2 с игольчатым клапаном 1, который через толкатель 5 нагружен пружиной 6, натяжение пружины регулируют винтом 7 и фиксируют контргайкой 11. Топливо от топливного насоса подается через щелевой фильтр 8 по каналу А в полость под игольчатый клапан 1. Когда усилие, созданное давлением топлива на конусную площадку иглы, превысит начальное натяжение пружины (200—205 бар), игла поднимается и топливо через восемь сопловых отверстий диаметром 0,35 мм попадет в камеру сгорания. Угол между отверстиями 140°. Подъем иглы равен 0,5 мм и ограничен нижним торцом корпуса 4 форсунки. Топливо, просочившееся через зазор между иглой и распылителем, отводится по каналу В в присоединенную к корпусу с помощью штуцера 12 сливную трубку. Уплотнение сливной трубки осуществляется прокладками 13.

Для прокачивания форсунки после профилактики и ремонта служит невозвратный шариковый клапан 9, прижимаемый к гнезду болтом 10. Уплотнение между форсункой и цилиндровой крышкой — красномедная прокладка 14.

Подобные форсунки просты по конструкции, однако имеют ряд недостатков, главными из которых следует считать: отсутствие специальной ограничительной шайбы подъема иглы, что приводит к износу корпуса форсунки; при износе отверстий распылителя приходится заменять весь комплект (у форсунок с отдельно выполненным соплом заменяют только последний). Отсутствие специального охлаждения тоже упрощает конструкцию форсунки, однако приводит к нагарообразованию и закоксовыванию отверстий распылителя.

В последнее время получили распространение гидрозапорные и гидромеханические форсунки.

У гидрозапорных форсунок для регулирования давления начала впрыска применяется гидравлический запор (вместо пружины), у гидромеханических форсунок — пружина в комплекте с гидравлическим запором.

Схема гидрозапорной форсунки с гидравлически управляемой иглой показана на рис. 56. Топливо по топливоподающему каналу попадает в полость Б под иглу форсунки. Запирающая жидкость поступает в полость В и действует на поверхность А, площадь которой и давление запирающей жидкости определяют расчетным путем. Игла приподнимается тогда, когда усилие, создаваемое давлением топлива на конусную площадку иглы, превышает усилие, создаваемое запирающей жидкостью на поверхность А. Жидкость для запирания иглы подается специальным насосом. Иногда для запирания форсунки используют то же топливо, которое подается к форсунке топливными насосами высокого давления.

Преимущества гидрозапорных топливных систем перед механическими: увеличивается срок службы распылителей благодаря смазке иглы гидросмесью, свободной от механических и химических примесей; можно изменять давление запирания в соответствии с режимом работы двигателя; обеспечивается одинаковое усилие запирания игл по всем форсункам; повышается экономичность дизеля за счет улучшения качества впрыска.

По способу распыливания мазута форсунки могут быть подразделены на механические, паровые и комбинированные — паромеханические.

Наибольшее распространение на судах морского флота получили форсунки с механическим распыливанием топлива. По конструктивным особенностям они подразделяются на нерегулируемые центробежные механические форсунки с распыливанием топлива за счет давления, создаваемого топливным насосом, и регулируемые механические с вращающимся распылителем.

Паровые форсунки приводят к большему расходу пара, вследствие чего на морских судах они не применяются. Значительно меньший расход пара требуется для работы комбинированных форсунок , в которых используются механический и паровой принципы распыливания мазута.

Паромеханические форсунки обеспечивают высокое качество распыливания мазута. Это является причиной применения паромеханических форсунок на отечественных и зарубежных судах.

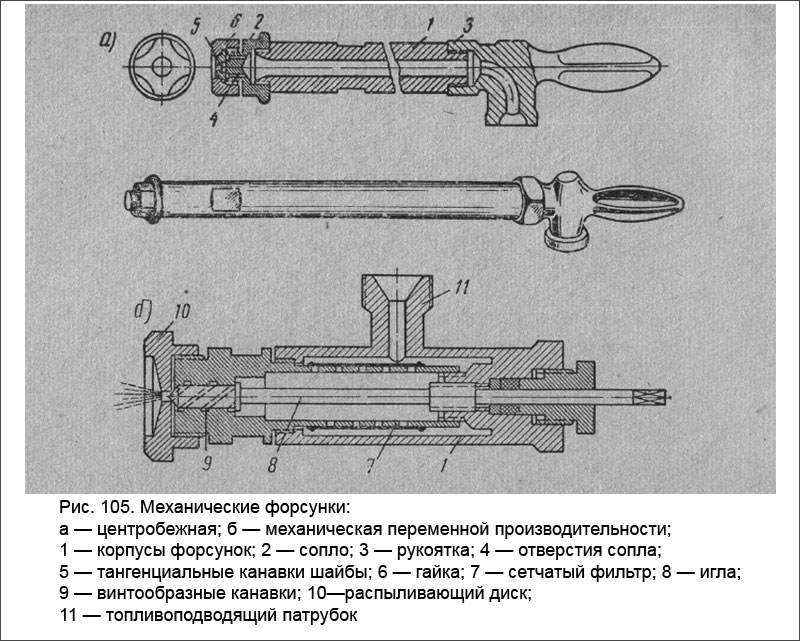

Центробежная механическая форсунка является основным типом форсунок, применяемых на судах. Ее работа основана на распыливании топлива за счет давления. Центробежная механическая форсунка показана на рис. 105, а. Между корпусом сопла и накидной гайкой имеется распыливающая шайба, изготовленная из хромоникелевой или хромовольфрамовой стали. Распыливающая шайба имеет вихревую камеру и четыре тангенциальные канавки.

Работает форсунка следующим образом: топливо, проходя по каналу форсунки, под давлением 16—22 кГ/см 2 поступает на тангенциальные канавки через отверстие в корпусе сопла, а затем в вихревую камеру, где приобретает интенсивное вращательное движение и выбрасывается из сопла со скоростью 50—80 м/сек.

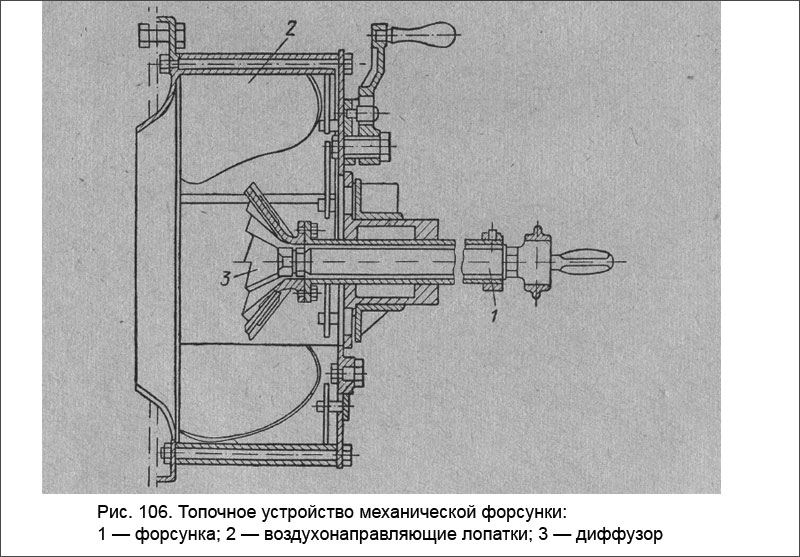

В топке распыленное и завихренное топливо перемешивается с воздухом и сгорает. Для лучшего перемешивания топлива с воздухом последний также завихряется с помощью направляющих лопаток (рис. 106). На конце трубы, являющейся защитным чехлом для ствола форсунки, укреплен диффузор, служащий для предотвращения охлаждения воздухом корня факела. Для лучшего распыла и более полного сгорания, топливо перед подачей к форсунке подогревают (мазут —от 90 до 115° С).

Рассмотренная механическая форсунка относится к нерегулируемым форсункам. Однако при изменении давления топлива от 10 до 20 атм производительность форсунки увеличивается примерно в 1,5 раза. Для более значительного изменения производительности форсунки необходимо поставить распыливающую шайбу, имеющую другое сечение сопла.

Механическая форсунка переменной производительности, или механическая регулируемая форсунка, изображена на рис. 105, б. Производительность форсунки регулируется поворотом иглы, изменяющей сечение распыливающего отверстия. К таким форсункам топливо подводится под постоянным давлением, а производительность форсунки регулируется только изменением положения иглы, в зависимости от которого меняется величина распыливающего отверстия. Такой способ обеспечивает регулирование производительности котла в пределах 25—100%.

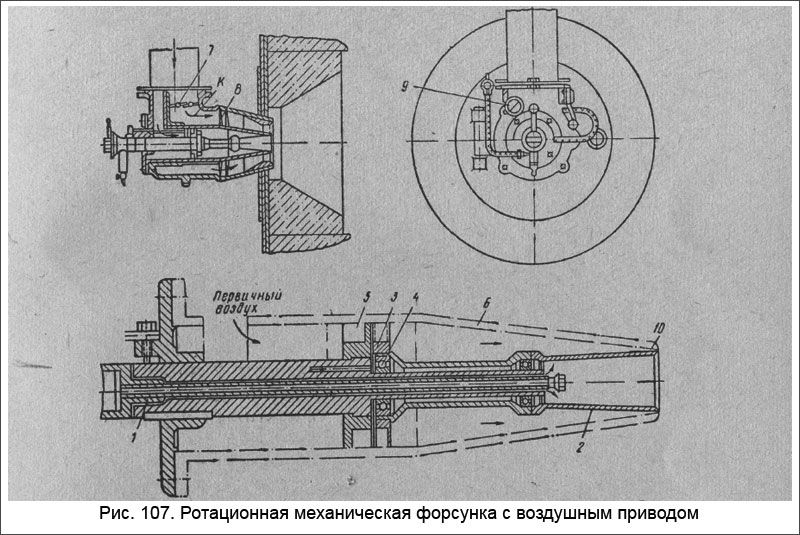

Ротационная механическая форсунка обеспечивает более высокий диапазон регулирования производительности (от 5 до 100%).

На рис. 107 показана одна из конструкций ротационных форсунок с воздушным приводом распыливающего стакана. Мазут под давлением 0,1—0,5 amи поступает по трубе 1 и через отверстия на ее конце попадает на внутренние стенки распыливающего стакана 2, соединенного с воздушной турбинкой 3, которая вращает ротор стакана в шарикоподшипниках 4 со скоростью 4000—5000 об/мин, при напоре воздуха 250— 300 мм вод. ст. Первичный воздух, выходящий из турбинки 5, проходя между внутренним кожухом устройства 6 и вращающейся частью форсунки, перемешивается с завихренным топливом при выходе из кольцевой щели 10. Вторичный воздух, подача которого регулируется шиберами 7, поступает по каналу К и, закручиваясь тангенциальными лопатками 8, перемешивается с топливом, чем достигается полнота горения. Смотровое окно 9 служит для наблюдения за факелом. У форсунки небольшой мощности давление первичного и вторичного воздуха одинаково.

Преимущества таких форсунок заключаются в удобстве перевода на автоматическое регулирование, в надежности эксплуатации, малой требовательности к чистоте и вязкости топлива. Ротационные механические форсунки нашли широкое применение на современном флоте.

Назначение форсунки, или топливного клапана, заключается в распылении и распределении топлива, поступающего от топливного насоса, в массе сжатого воздуха камеры сгорания. Форсунки современных дизелей по конструкции разделяют на два основных типа: открытые и закрытые. В открытой форсунке (рис. 53) отсутствует запорный орган, разъединяющий камеру сгорания и топливную магистраль высокого давления. Форсунка состоит из сопла (распылителя) 1 — наиболее ответственного элемента форсунки, корпуса 2, прокладки 5, фильтра 4 и штуцера 3 топливного трубопровода. Преимуществом открытых форсунок является простота конструкции и невысокая стоимость изготовления, а недостатком — подтекание топлива из распылителя, что приводит к закоксовыванию сопловых отверстий и прекращению работы форсунки. Вследствие этого открытые форсунки получили весьма ограниченное применение.

Рис. 53. Устройство открытой форсунки.

Их применяют только в быстроходных дизелях в насос-форсунках, объединяющих в себе топливный насос и форсунку.

В судовых дизелях наиболее распространены закрытые форсунки, позволяющие отделить камеру сгорания от топливной магистрали высокого давления. Роль запорного органа в них выполняет игла форсунки, управление которой осуществляется автоматически давлением топлива (гидравлическое управление) или при помощи механического привода. Общий вид закрытой форсунки с гидравлическим управлением представлен на рис. 54, б.

Рис. 54. Устройство распылителя топлива (а) и закрытой форсунки (б).

Корпус 8 форсунки вставляется в центральное отверстие крышки цилиндра и крепится шпильками. Топливо подается в форсунку через штуцер, ввертываемый в резьбовое отверстие корпуса 8 в направлении, указанном стрелкой. По каналу 7 в корпусе топливо поступает в держатель 3 иглы 2. Съемный распылитель (сопло) 1, имеющий восемь сопловых отверстий диаметром 0,30 мм, закрепляется гайкой 5, которая образует вокруг него охлаждающую полость. В эту полость подводится масло и вытекает из нее по двум каналам (на рисунке не показаны) в корпусе.

Существуют различные конструкции распылителей: одноканальные, многоканальные, штифтовые и др. Наибольшее распространение в судовых двигателях получил многоканальный распылитель с числом сопловых отверстий от четырех до десяти и минимальным диаметром сопла 0,12 мм. Устройство такого распылителя показано на рис. 54, а. Давление топлива, при котором форсунка открывается, т. е. происходит подъем иглы 2, регулируется усилием пружины 12, расположенной в колпачке 9, закрытом гайкой 11, и поднимаемой пробкой 10. Игла перемещается в отверстии держателя 3, плотно прилегая к его стенкам.

Наибольший подъем (ход) иглы устанавливается около 0,5— 0,6 мм и ограничивается закаленной втулкой 4, запрессованной в корпус форсунки. Возврат иглы на место происходит под давлением пружины через штангу 6. Прокачивание форсунки топливом с целью удаления из нее воздуха производится по правому каналу 15, закрытому болтом 13 с шариковым клапаном 14 на конце.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Форсунка.

Форсунка дизеля — устройство, служащее для подачи и распыления топлива в цилиндре дизеля.

Форсунка дизеля:

1 — распылитель; 2 — гайка накидная; 3 — игла; 4 — толкатель; 5 — корпус форсунки; 6 — пружина; 7 — контргайка; 8 —- винт регулировочный; 9 — верхняя крышка; 10 — канал подвода топлива

Основными дефектами форсунок являются: изнашивание, коррозия иглы и сопловых отверстий распылителя, их закоксовывание; риски, царапины на сопрягаемых поверхностях игла-распылитель;трещины в корпусе форсунки и распылителя; нарушение плотности соединения между торцами корпуса распылителя и форсунки; ослабление затяжки пружины; деформация или поломка пружины; зависание иглы в закрытом нижнем положении; зависание иглы в открытом верхнем положении.

Обнаружив на работающем дизеле цилиндр с изменившимися параметрами рабочего процесса, дизель останавливают, снимают форсунку (при наличии двух форсунок снимают обе) и производят её проверку на испытательном стенде, где можно проверить все перечисленные дефекты.

При отсутствии испытательного стенда рекомендуют использовать топливный насос высокого давления (ТНВД), установив на него трубку с тройником и манометром. Перед опрессовкой форсунки следует проверить плотность нагнетательного клапана ТНВД.

Установив форсунку на стенд и прокачивая через неё топливо, проверяют затяжку нажимной пружины иглы форсунки по давлению впрыска топлива; если затяжка пружины ослабла, то давление впрыска будет ниже рабочего.

Давление впрыска, которое зависит от типа дизеля и конструкции форсунки, регулируют затяжкой пружины регулировочным болтом.

Давления начала впрыскивания топлива форсункой дизелей (МПа)

Плотность пары игла-распылитель проверяют по времени падения давления топлива в трубопроводе и в форсунке, которое указывают в инструкции по эксплуатации. При отсутствии этого параметра принимают время падения давления топлива в 5,0 МПа для новых пар за 15 с и для пар, находящихся в эксплуатации — за 5 с.

С целью проверки засорения отверстий в распылителе необходимо обернуть соплодержатель форсунки листом бумаги в один слой и резким нажатием на рычаг привода топливного насоса подать порцию топлива в форсунку. При правильном расположении отверстий в сопле их отпечатки на развёрнутом листе бумаги будут лежать на одной линии на равных расстояниях друг от друга.

Засорённые отверстия подлежат прочистке специальной иглой. Прочистка отверстий сопла без его разборки запрещается.

Для проверки форсунки на отсутствие подтеканий необходимо после её прокачки обтереть сопло насухо, а затем произвести пять-шесть подач топлива. Капля топлива на конце сопла указывает на подтекание. Чтобы подтекание устранить, необходимо разобрать форсунку и притереть детали.

Гайку распылителя рекомендуется ставить на специальной пасте «Моликоте», или на графите с цилиндровым маслом, затягивать и отдавать при отжатой пружине форсунки.

При сборке форсунки необходимо определить высоту подъёма иглы. Высоту подъёма иглы устанавливают в соответствии с инструкцией по эксплуатации дизеля, и она составляет:

- 0,2-0,3 мм для форсунки с плоской посадкой иглы;

- 0,4-0,5 мм для форсунок с конической посадкой иглы;

- 0,6-0,7 мм для форсунок с конической посадкой иглы (для тихоходных крейцкопфных дизелей).

В настоящее время высокомощные судовые малооборотные дизели фирмы «Бурмейстер и Вайн», а также перспективные дизели «МАН — Бурмейстер и Вайн» оборудуют форсунками без системы охлаждения, это главное принципиальное отличие их от общепринятой традиционной конструкции форсунки. Эта форсунка обеспечивает циркуляцию нагретого (105-120 С) тяжёлого топлива на неработающем дизеле и не требует дополнительных элементов системы охлаждения (два насоса, цистерна, трубопроводы, контрольно-измерительные приборы и приборы автоматики).

Однако конструкция такой форсунки имеет девять мест притирания сопрягаемых поверхностей, для чего требуются специальные оправки. Тогда как в традиционных конструкциях форсунок количество притираемых поверхностей 6-7. Для неохлаждаемых форсунок, из-за сложности притирания сопрягаемых поверхностей и применения специального притирочного материала, предпочтительней устранять их дефекты в заводских условиях.

Восстановление запирающего конуса иглы распылителя. Запирающий конус иглы распылителя должен создавать надёжный линейный контакт (по окружности) с запирающим конусом (седлом) корпуса распылителя, для обеспечения своевременного и чёткого прекращения подачи топлива в камеру сгорания, исключая пульсации и негерметичность распылителя.

Восстанавливают конус иглы на станке для восстановления распылителей фирмы «Хартридж» (Англия) модели НН009, который производит шлифование запирающего конуса иглы распылителя на любой угол от 20 до 180 градусов . Как у отечественных, так и у зарубежных распылителей, номинальный угол запирающего конуса равен 60 или 90 градусам . Игла располагается на F-образном блоке и должна вращаться только в процессе шлифования. При необходимости выполняют лёгкую шлифовку торца хвостовика.

Шлифовку выполняют правым углом шлифовального круга, который должен быть предварительно заправлен при помощи устройства для угловой правки круга.

Цилиндрическая поверхность служит базой при шлифовании конуса, которая часто деформируется под воздействием форсуночной пружины и теряет округлость.

Для компенсации потери угла при сопряжении игл с корпусами фирма «Хартридж» рекомендует при шлифовке игл увеличить углы на 10 градусов . Если конус иглы 60, следует шлифовать под углом 60 градусов.

На посадочное место конуса иглы наносят небольшое количество тонкой притирочной пасты (1-3 мкм). Осторожно корпус распылителя одеть на иглу и, придерживая корпус пальцами, включить станок. При слабом нажиме на корпус (позвольте корпусу вращаться в пальцах в течение 5 сек), на кромке конуса иглы образуется узкая (1-2 мм) полоска. При сильном нажиме полоска расширится вниз по конусу иглы и седла.

Игла считается исправной, если при осмотре под микроскопом в непосредственной близости от острой (чёткой) кромки конуса можно увидеть блестящую, неразрывную линию, и светлую, образованную притиркой, поверхность.

Восстановление запирающего конуса корпуса распылителя. Цель — создание надёжного линейного контакта (по окружности) с запирающим конусом иглы и обеспечение герметичности распылителя.

Запирающий конус корпуса распылителя (седло) не должен иметь царапин и задиров на поверхности.

При восстановлении необходимо помнить, что при изготовлении распылителей рабочие поверхности корпусов распылителей подвергают дополнительному упрочнению термохимической обработкой (цементация, азотирование). Глубина цементируемого слоя равна 0,5-0,8 мм, азотированного — 0,3-0,4 мм, а твёрдость HRC > 58.

Необходимо учитывать толщину снимаемого слоя во время притирки, чтобы не допустить оголения более мягкой сердцевины металла.

Восстановления запирающего конуса корпуса распылителя на станке «Рэпидлэп» производят при помощи специальных притиров, которые зажимаются в патроне станка. Паста наносится на кончик притира прямо из тюбика, либо палочкой с тупым концом (спичкой). Затем ввести притир в отверстие корпуса распылителя так, чтобы паста не попала на стенки отверстия, так как может произойти изнашивание диаметра отверстия корпуса в процессе притирки. Если же паста попала на стержень притира, его необходимо вытереть насухо, а корпус промыть и продуть.

Автор статьи

Читайте также:

- Свидетельство о государственной регистрации где найти номер

- Список мировых судов россии

- Основание налогового платежа при оплате госпошлины в суд

- Тенденции судебной практики применения мер ответственности в отношении кредитных организаций

- Адвокаты а и б обратились в арбитражный суд с заявлением о признании