Способы очистки топлива на судах

Обновлено: 27.04.2024

аварийного запаса, служащие для хранения топлива, которое не требует подогрева и используется лишь после полного из расходования основного запаса. Предусматриваются на судах неограниченного района плавания вне междудонного пространства. Емкость цистерны аварийного запаса обеспечивает хранение не менее суточного запаса топлива;

расходные; служащие для хранения топлива, непосредственно подаваемого в двигатель. Размещаются в бортовых отсеках или диптанках (но при небольшой емкости могут быть и вкладными), как правило, выше уровня топливных насосов, что обеспечивает напор в приемной топливной магистрали двигателя. Для каждого двигателя целесообразно предусматривать отдельную расходную цистерну. При наличии на судне одного главного двигателя расходных цистерн для удобства и надежности эксплуатации установки должно быть две. Суммарный объем парных расходных цистерн для тяжелого топлива должен обеспечивать не менее 12 часов работы двигателей, а для дизельного топлива— не менее 8 ч;

отстойные, служащие для предварительной подготовки топлива к использованию в двигателях. При непрерывном подогреве топлива из него выпадают в осадок вода и крупные механические примеси. Размещение и количество отстойных цистерн обычно такие же, как и расходных. Их емкость должна быть возможно большей для обеспечения заданного цикла отстоя;

переливные, служащие для приема топлива, переполняющего цистерны, расположенные вне междудонного пространства. Они могут быть корпусными—в междудонном пространстве и вкладными—под настилом машинного отделения. Емкость переливных цистерн должна обеспечивать 10-минутную производительность топливоперекачивающего насоса. Если трубопроводы аварийного опорожнения цистерн, расположенных в машинной шахте, проведены в переливную цистерну, то ее емкость должна быть достаточной для приема всего топлива из опорожняемых цистерн;

сбора утечек (сточные), служащие для сбора утечек через не плотности прецизионных пар топливных насосов и форсунок, а также из поддонов вкладных цистерн, фильтров и другого оборудования. Размещаются в междудонных отсеках или под настилом машинного отделения. Емкость сточных цистерн выбирается из учета 80—130 л на 1000 кВт судовой энергетической установки;

сбора отстоя (грязного топлива), служащие для приема воды и грязи из отстойных и расходных цистерн и из фильтров. Располагаются в междудонных отсеках. Емкость цистерн грязного топлива устанавливается с учетом вероятного обводнения топлива и опорожнения цистерны один раз в сутки;

отходов сепарации, служащие для сбора грязи, удаляемой при открытии самоочищающихся сепараторов. Размещаются в междудонном пространстве или под настилом МКО.

Топливные цистерны всех назначений имеют много общего в конструктивном оформлении. Однако особенности в оборудовании позволяют разделить судовые топливохранилища на цистерны в двойном дне и цистерны, расположенные вне двойного дна в шахте машинного отделения.

Правила Регистра предусматривают требования к размещению и оборудованию топливных цистерн.

При расположении цистерн в двойном дне не допускается хранение топлива в отсеках двойного дна, расположенных под котлами. Топливные отсеки двойного дна должны быть отделены от цистерн воды и масла коффердамами. На цистернах предусматриваются горловины, закрывающиеся на болтах крышками с огнестойкими, газонепроницаемыми, нефтестойкими прокладками.

Каждая цистерна должна быть оборудована воздушными трубами, количество и расположение которых выбираются в зависимости от формы и размера цистерны, чтобы предотвратить образование воздушных мешков.

Воздушные трубы выводят из верхней части цистерны на верхние палубы в места, где выходящие пары и перелив топлива из цистерн не представляют пожарной опасности. Выходной конец воздушной трубы должен быть выполнен в виде колена, обращенного отверстием вниз, и снабжен планкой с отличительной надписью. Выходное отверстие должно быть защищено пламепрерывающей сеткой. Если выходной конец трубы расположен на открытой палубе, то он должен быть оборудован автоматическим устройством, исключающим попадание воды в цистерну. Суммарное сечение воздушных труб цистерны должно составлять 1,25 сечения наполнительного трубопровода цистерны.

Каждая цистерна должна быть оборудована указателями уровня. Для цистерн двойного дна предусматриваются измерительные приборы, которые должны быть прямыми и не препятствовать замеру уровня топлива в цистерне футштоком.

Измерительные трубы выводят на 0,5 м над настилом машинного отделения, достаточно удаленном от двигателей, котлов, электрических машин и распределительных щитов. Выходной конец трубы должен быть оборудован самозакрывающимся клапаном, а при выводе на открытую палубу—пробкой с отличительной надписью на планке.

В цистернах тяжелого топлива предусматриваются подогревательные паровые или водяные змеевики, расположенные в наиболее низких частях цистерны.

Давление греющего пара не должно превышать 7 кг-с/см 2 . Конденсат греющего пара должен направляться в контрольный бак со смотровым стеклом.

Для контроля температуры подогреваемого топлива предусматриваются термометры. Обычно температура топлива в двойном дне фиксируется по термометру, установленному на патрубке топливоперекачивающего насоса.

Для наполнения и опорожнения междудонных цистерн предусмотрены трубопроводы, снабженные необходимой арматурой.

Переливные и сточные цистерны оборудуют световой и предупредительной звуковой сигнализацией по верхнему уровню. Цистерны машинной шахты для обеспечения противопожарной безопасности нельзя размещать над трапами, двигателями, котлами, газовыхлопными трубами, дымоходами, электрическим оборудованием и постами управления главными двигателями. Минимально допустимое расстояние от стенок цистерн до любых нагреваемых поверхностей — 600 мм. Для тушения пожара, возникшего в цистерне, а также для ее пропаривания перед очисткой от станции паротушения в верхнюю часть цистерны подведен паропровод свежего пара давлением 5 кг-с/см 2 .

Вкладные цистерны устанавливают на специальные фундаменты из прокатных профилей или листовой стали.

Так же как и цистерны двойного дна, все шахтные цистерны снабжены горловинами, подогревательными змеевиками (в случае использования тяжелого топлива) и воздушными трубками, конструкция и расположение которых отвечают требованиям Регистра.

Цистерны, расположенные вне двойного дна (рис. 8), снабжены переливными трубами, отведенными в переливные цистерны. Отвод переливных труб в льяла Правилами Регистра не допускается. Сечение переливных труб должно быть не менее 1,25 сечения наполнительного трубопровода цистерны.

На переливных трубах или на переливной цистерне в хорошо видимом и легко доступном месте должно быть установлено смотровое стекло или устройство, сигнализирующее о переливе топлива.

Трубопровод наполнения цистерны топливом подводится в верхней части, но во избежание вспенивания топлива оно подается по внутренней трубе, доходящей до днища цистерны с минимальным зазором или направляющей струю на стенку цистерны, по которой топливо стекает вниз. Из расходных и отстойных цистерн топливо поступает в систему через

быстрозапорный клапан (БЗК, рис. 9), имеющий ручной дистанционный тросиковый привод, выведенный в нишу на верхней палубе. Привод обеспечивает отключение цистерны от расходной магистрали в аварийных случаях из помещений, находящихся вне мест аварии.

По Правилам Регистра цистерны, расположенные в машинных шахтах, следует оборудовать устройством для быстрого опорожнения в междудонные или переливные цистерны. Для этой цели служит самозапорный клапан с местным и дистанционным приводом, выведенным из машинного отделения. Диаметр спускного трубопровода должен обеспечить опорожнение цистерны не более чем за 6 мин.

Для удаления отстоя из расходных и отстойных цистерн предусматриваются самозапорные клапаны и трубопроводы к цистернам грязного топлива. На трубопроводах должны быть установлены смотровые стекла. При наличии поддонов вместо стекол допускается применение открытых воронок.

Поддоны находятся в нижней части цистерн, на которых установлена арматура и, следовательно, возможны протечки. Топливо из поддона сливается по трубопроводу в сточную цистерну.

На цистернах устанавливают приборы контроля за уровнем и температурой топлива и предупредительную сигнализацию по нижнему и верхнему уровням.

В связи с неудобством использования измерительных труб с футштоками для контроля за уровнем топлива в цистернах машинной шахты применяют визуальные уровнемеры местного и дистанционного типов.

К местным указателям уровня, устанавливаемым на топливные цистерны, относятся указательные колонки с прозрачными вставками (рис. 10, а) и поплавковые устройства (рис. 10,6, а).

Согласно Правилам Регистра указательные колонки 2 с прозрачными вставками 3 можно устанавливать на цистернах, не требующих подогрева находящегося в них топлива. Прозрачные вставки делают из плоского стекла или небьющихся пластмасс, не теряющих прозрачности при воздействии на них топлива. Вставки заключены в рамку 4 и должны быть защищены от повреждений.

Указательные колонки работают на принципе сообщающихся сосудов, поэтому верхней и нижней частями они соединены с цистерной через штуцеры /. Между указателем и цистерной внизу устанавливают самозапорный клапан. Такой же клапан должен быть установлен в верхней части колонки, если ее соединение с цистерной выполнено ниже максимально возможного уровня топлива. Для проверки уровня топлива нужно открыть клапаны и пустить топливо внутрь указателя.

В цистернах тяжелого топлива, имеющих подогрев, применяют поплавковые указатели уровня. Поплавок 5 вместе с уровнем топлива перемещается или по направляющим 6 внутри цистерны (рис. 10,6), или в выносной колонке 7 (рис. 10, в). При этом изменяет свое положение противовес-стрелка 9, связанная с поплавком тросиком 10 и расположенная на наружной стенке цистерны рядом со шкалой 8. При повышении уровня в цистерне стрелка опускается, а при понижении уровня — поднимается. Перевернутая шкала неудобна при пользовании прибором и ухудшает наглядность его показаний. Однако указатель является постоянно действующим.

Дистанционные указатели уровня делятся на гидравлические, пневматические, электрические.

Гидравлический дистанционный указатель (рис. 11) имеет поплавковый датчик /, воздействующий на сильфоны 2. Изменение объема последних вызывает перетекание жидкости по трубкам 3 в сильфоны 4 приемника и изменение положения стрелки 5 указателя.

Пневматический дистанционный указатель имеет мембранный датчик, установленный на стенке цистерны. Изменение уровня топлива в цистерне вызывает изменение гидростатического давления на мембрану и, как следствие, изменение давления инертного газа в системе указателя. Это положение фиксирует манометр, шкала которого проградуирована в единицах емкости.

Примером электрического указателя может служить прибор, состоящий из датчика мембранного типа и электрического измерителя. Прогиб мембраны под действием столба топлива преобразуется посредством передаточного механизма и потенциометра в изменение электрического сопротивления в цепях датчика и измерителя.

Существуют приборы предупредительной сигнализации с датчиками поплавкового, мембранного типа и других конструкций. Они подают световой и звуковой сигналы при достижении верхнего уровня в цистерне или падении уровня до минимального значения, ниже которого возможно

оголение змеевиков подогрева

предупредительной сигнализации упрощает

эксплуатационный контроль и повышает его надежность.

Температуру топлива в цистернах измеряют термометрами, установленными на стенках цистерн.

трубопроводов и прочего

оборудования к стенкам

цистерн не допускается.

Для обнаружения течи цистерны снаружи окрашивают огнеупорной краской светлого цвета.

Хранение топлива должно обеспечивать возможность его перекачивания в любой момент, для чего должна постоянно поддерживаться нормальная

вязкость. С этой целью температуру топлива поддерживают на 10—15° С

выше температуры его застывания.

Кроме того, следует учитывать предельные значения вязкости топлива (в °ВУ), при которых допустима работа перекачивающих насосов: для центробежных насосов — не более 30, для поршневых и скальчатых — 80, для винтовых и шестеренчатых — 200. Необходимо также корректировать температуру подогрева топлива в цистернах.

Из одних судовых емкостей в другие топливо можно перекачивать после согласования со старшим штурманом, так как это может повлиять на крен, дифферент и остойчивость судна.

В процессе эксплуатации согласно плану-графику профилактических осмотров и ремонтов проверяют техническое состояние всего оборудования топливных цистерн, плотность и исправность всех клапанов, герметичность горловин и фланцевых соединений, состояние переливных, воздушных труб и подогревательных змеевиков, исправность дистанционных тросиковых приводов к клапанам расходных цистерн, правильность показаний устройств для измерения уровня.

Не реже одного раза в год цистерны очищают для удаления донных отложений, которые скапливаются вследствие выпадения в осадок (при длительном хранении топлива) механических примесей, смолисто асфальтовых веществ и продуктов коррозии поверхностей танков — окислов железа.

В настоящее время распространен химический способ очистки топливных танков, который заменил малопроизводительный и трудоемкий механический. Очистку цистерн выполняет судовая команда, иногда с помощью береговых и плавучих станций по химической очистке.

Процесс профилактической очистки состоит в растворении донных осадков топливом, более легким, чем то, которое находилось в цистерне. Для этого танк опорожняют и заполняют на 60—70% подогретым топливом- растворителем на 2—4 ч, затем топливо-растворитель перекачивают в цистерну, где оно хранилось, а оттуда обратно в очищаемый танк. После выдержки в течение 2— 4 ч весь цикл повторяется не менее 4—б раз. После очистки одного танка топливо-растворитель используют для очистки других танков.

Требуемая большая кратность циркуляции для цистерн средне вязкого моторного и дизельного топлива объясняется значительными отложениями в них окислов железа, из-за чего возрастает трудность вымывания нефтяных остатков.

После использования топливо-растворитель сжигают в котлах, чтобы оно не явилось источником донных отложений в танках.

В процессе пред ремонтной очистки после промывки танков топливом- растворителем их пропаривают в течение 8—12 ч. Затем танк на 60—70% заполняют водным моющим раствором, в котором в качестве поверхностно

активного вещества могут использоваться препараты МЛ-1 (0,5—0,6%) для морской воды и МЛ-2 (0,6%) для пресной воды. Подогретый до 70—80° С моющий раствор перекачивают в течение 3—5 ч из очищаемой цистерны в свободный танк и обратно.

Подготовленный моющий раствор может быть использован для очистки нескольких танков, для чего после каждого танка он должен отстояться в отстойной цистерне. Отстоявшееся топливо направляют в цистерну грязного топлива, а раствор после восстановления в нем нужной концентрации моющего препарата используют для дальнейшей очистки цистерн. Промытый танк в целях дегазации снова пропаривают в течение 2—4 ч и промывают водой.

Качество дегазации проверяют специальной аппаратурой.

Ремонт танков допускается после их полной дегазации и удаления из них остатков нефтепродуктов и ржавчины. Разрешение на огневые работы выдает представитель пожарной охраны. Работы в цистернах должны производиться в соответствии с Правилами техники безопасности для предотвращения пожара и защиты от отравления лиц, выполняющих работы. Для освещения внутренних поверхностей цистерн используют только аккумуляторные фонари взрывобезопасного типа. Работающий в танке должен быть под наблюдением человека, находящегося у горловины вне цистерны.

Очистку цистерн и ремонт их оборудования производят без вывода судна из эксплуатации.

Учет. Расход топлива учитывают судовые механики в процессе эксплуатации установки. Повахтенный расход топлива (в весовых частях) фиксирует в машинном журнале вахтенный механик. Ежесуточно третий механик на основании контрольных обмеров и записей в вахтенном журнале докладывает старшему механику о количестве израсходованного топлива.

Старший механик сравнивает суточный расход топлива с нормами и вносит необходимые поправки в режим эксплуатации установки. Ежемесячно старший механик представляет в ССХ пароходства отчет о расходовании топлива, который является основным документом, определяющим экономические показатели эксплуатации энергетической установки судна и достигнутую экономию топлива.

Главное меню

Судовые двигатели

Главная Топливо для двигателей Очистка топлива Методы очистки топлив

Методы очистки топлив

Основными методами очистки дизельного и моторного топлива на судах и бункеровочных базах от механических примесей и воды являются: отстаивание; фильтрация; центробежная очистка.

Кроме того, в последнее время уделяют большое внимание разработке новых физических и физико-химических методов очистки топлив, среди которых можно выделить 2 группы: методы разового действия и методы длительного действия.

Методы первой группы основаны на предварительной обработке топлива. Как правило, технологическая обработка топлива заключается в промывке его горячей водой или водяным паром. Вода — это одно из наиболее поверхностно-активных соединений, извлекающее из топлива большую часть загрязнений, которые сосредоточиваются на разделе фаз топливо — вода. Для более полного и быстрого удаления воды после промывки в топливо вводят различные деэмульгаторы. Такой способ водной промывки топлива позволяет удалить из него полностью примеси размером 3—15 мкм, размер оставшихся в топливе частиц загрязнений не превышает 1—2 мкм.

Существуют и другие методы технологической обработки топлива, например гидродинамический. В этом случае топливо пропускают через специальный конический клапан под давлением 21,0—35,0 МПа и редуцируют давление практически до атмосферного. В результате резкого изменения скорости истечения топлива и давления в клапане разрушаются сгущения асфальто-смолистого типа. Механические примеси неорганического происхождения при гидродинамическом воздействии не разрушаются. Хотя при таком способе очистки общее количество загрязнений в топливе не изменяется, но увеличение их дисперсности исключает интенсивное засорение фильтров, форсунок и трубопроводов.

На топливо также кратковременно могут воздействовать ультразвуковые колебания. В противоположность предыдущему способу в этом случае частицы механических примесей укрупняются вследствие акустической коагуляции и дальнейшее их удаление из топлива значительно упрощается в процессе фильтрации.

Для очистки нефтяных топлив от воды могут быть применены также различного рода электросепараторы. Во всех конструкциях таких электрообезвоживающих устройств электрическое поле вызывает коагуляцию капелек воды, которые затем отделяются из потока под действием гравитационных и центробежнных сил.

Физико-химические методы разового действия для удаления воды из топлива основаны на его фильтрации через адсорбенты, в качестве которых используют: уголь, цеолиты, селикогель, алюмогель. Несмотря на то что методы разового действия весьма эффективны, но из-за эксплуатационных недостатков: сложности, а в ряде случаев и громоздкости, их не применяют в судовых условиях.

Физико-химические методы очистки топлив длительного действия являются более перспективными из-за их простоты. Они позволяют поддерживать чистоту топлива на требуемом уровне в течение всего периода их хранения, транспортирования и эксплуатации. Методы длительного действия основаны на введении в топливо малых количеств химически активных веществ (присадок), которые сохраняют эффект своего действия с момента введения их в топливо вплоть до его сгорания в цилиндре двигателя. Присадки, вводимые в топливо, ограничивают или предотвращают полностью коррозию деталей двигателя, тормозят образование смол, коагулируют механические примеси и т. д. Несмотря на очевидное преимущество этого метода на речном флоте его пока не используют.

Из приведенного краткого обзора существующих методов очистки жидких топлив видно все их многообразие. В основе рассмотренных методов очистки лежат различные физические и физико-химические явления. На рис. 1 приведена классификация методов очистки топлив. Широко применяемыми и наиболее перспективными являются отстаивание, фильтрация, центрифугирование, обработка в электрическом поле и введение присадок.

Применение на судах тех или иных методов очистки топлива зависит от тех требований, которые предъявляют в целом к системам очистки главных и вспомогательных двигателей. Конструкция судовых систем очистки топлива при простоте исполнения и обслуживания должна удовлетворять следующим требованиям:

обеспечивать полноту и тонкость очистки топлива, отвечающего техническим характеристикам дизелей;

быть надежной и удобной в эксплуатации. В составе системы должно быть 2—3 последовательно включенных очистителя для обеспечения надежности работы системы;

эффективно удалять из топлива механические примеси и воду;

срок работы очистителей между очистками или до замены в них фильтрующих элементов должен быть достаточно большим.

Основные характеристики очистных устройств: пропускная способность; полнота отсева (%), отражающая долю, загрязняющих примесей, задерживаемых очистителем; тонкость отсева, d, мкм, характеризующая максимальный размер частиц, полностью задерживаемых очистителем.

Главное меню

Судовые двигатели

Главная Топливо для двигателей Очистка топлива Средства очистки топлив

Средства очистки топлив

Для снабжения речных судов Минречфлота топливом предназначены бункеровочные базы.

Среди них 2 типа судов самоходных и 7 типов несамоходных. Два типа несамоходных бункеровочных баз переоборудованы из транспортных барж с емкостями для нефтепродуктов, расположенными на палубе. Остальные типы несамоходных судов спроектированы специально с емкостями в корпусах, отвечающими требованиям хранения нефтепродуктов. Для сохранения качества нефтепродуктов в грузовых цистернах должно быть антикоррозийное покрытие, которое позволило бы существенно снизить долю загрязнений в хранящемся топливе. Применяемые при окраске емкостей краски типа ХС-717 недостаточно долговечны и стойки. Емкости для вязких нефтепродуктов снабжены подогревателями для обеспечения нормальной работы перекачивающих насосов с требуемой подачей.

На бункеровочных базах вода из топлива может быть удалена с помощью отстаивания, фильтрации и центробежной сепарации. В дизельном топливе вода быстро отстаивается. Поэтому для дизельного топлива этот метод очистки является наиболее простым и эффективным.

Отстаивать топливо можно в отсеках или специальных горизонтальных или вертикальных резервуарах-отстойниках. При этом должно быть установлено по два резервуара, которые работали бы попеременно на отстой и расход. Резервуары должны быть оборудованы поплавковыми приемниками, обеспечивающими прием топлива из верхних слоев.

Верхний прием топлива обеспечивают шарнирные приемники с поплавковым поддержанием (рис. 43), разработанные АЦКБ. Расчет резервуаров-отстойников сводится к определению времени, с, необходимого для оседания капель при известных размерах отстойника,

где Н — высота уровня топлива, отстоявшегося за время, ?, м;

w — скорость оседания капель, определяемая по формулам (12) или (13).

В связи с тем что на бункеровочных базах не всегда соблюдаются условия эффективного отстоя, поэтому необходимо применять дополнительные средства очистки дизельного топлива от воды.

Способ очистки топлива центробежными сепараторами достаточно эффективен, но в нем есть ряд существенных недостатков, о которых говорилось выше.

Кроме того, в настоящее время не существует отечественных аппаратов центробежной очистки топлива, по производительности отвечающих потребностям бункеровочного хозяйства Минречфлота. Поэтому очистку топлива от воды главным образом осуществляют в фильтрационных установках.

На ряде бункеровочных баз установлены фильтры-сепараторы типа СТ-500 (табл. 25). Эти фильтры предназначены также и для удаления механических примесей, в связи с чем необходима разработка и промывка фильтрующих элементов через определенные промежутки времени. Как правило, их ресурс до промывки не превышает 200—300 м 3 топлива или даже значительно меньше в зависимости от загрязненности топлива и производительности фильтра. Это является большим неудобством, учитывая большую загруженность бункеровочных станций Минречфлота.

Активным влагопоглотителем является пенополивинилформаль ТПВФ-3. Этот материал используют при изготовлении фильтров для бункеровочных баз для очистки топлива от воды. К недостаткам таких фильтров следует отнести ограниченную влагоемкость материала и необходимость его смены и регенерации.

У моторного топлива по сравнению с дизельным больше плотность и вязкость, поэтому гравитационный способ очистки не всегда эффективен. При отстаивании моторного топлива необходимо его подогревать до температуры, обеспечивающей снижение вязкости до 1,5—2,0 °ВУ (но не менее чем на 15 °С ниже температуры вспышки топлива). Продолжительность отстаивания должна быть не менее 8 ч, так как только в этом случае частицы загрязнений и вода могут выпасть в осадок. Наличие в моторном топливе асфальто-смолистых веществ и воды — основная причина образования стойкой водотопливной эмульсии. При образовании такой эмульсии, которую можно обнаружить при спуске отстоя, рекомендуется направлять ее в отдельную шламовую цистерну. При длительном отстое моторного топлива с большой плотностью возможно послойное распределение воды в топливе, в результате чего не удается удалить сколько нибудь значительную массу воды из топлива.

Дизельное топливо от механических примесей очищают путем отстаивания, хотя это достаточно продолжительный способ очистки. Его осуществляют в отсеках или специальных горизонтальных или вертикальных резервуарах-отстойниках. Отстаивание должно продолжаться 50—100 ч для очистки верхних слоев дизельного топлива от механических примесей на 90—95%. Следует отметить, что в процессе отстаивания не оседают из топлива частицы примесей размером менее 15—20 мкм. При отстаивании топлива целесообразно устанавливать 2 резервуара, которые будут работать поочередно на отстой и на расход.

Гравитационный способ очистки для моторного топлива не применяют на бункеровочных базах в связи с его малой эффективностью из-за высокой вязкости топлива и незначительной скорости оседания частиц механических примесей.

Из-за большой загрузки бункеровочные базы Минречфлота не выдерживают в отстойниках топливо то время, которое необходимо для оседания механических примесей. Поэтому все чаще на бункеровочных базах начинают применять для очистки дизельного и газотурбинного топлив от механических примесей фильтры. Наиболее целесообразны фильтры с элементами из нетканных фильтрационных дешевых материалов. Эти материалы удаляют из топлива частицы примесей размером до 15 мкм. Кроме того, элементы из нетканных материалов можно промывать после загрязнении и снова использовать 4—5 раз. Такими фильтрами, выпускаемыми отечественной промышленностью, являются ФГН-30, ФГН-60 и ФГН-120 с фильтрационными элементами из нетканных материалов. Технические характеристики этих фильтров приведены в табл. 26. Недостаток этих фильтров — периодичность их действия, обусловленная ресурсом работы фильтра до промывки. Указанные ресурсы в зависимости от загрязнений топлива, как правило, не превышают 200—300 м 3 топлива.

Из зарубежных фильтров самоочнщающего типа наиболее подходящими для бункеровочных баз являются фильтры типа Скаматик (Франция). Эти фильтры хорошо себя зарекомендовали на судах Минречфлота и Минрыбхоза при очистке как дизельного, так и моторного топлив. Максит мальная пропускная способность этих фильтров составляет 22 м 3 /ч.

Как уже было отмечено ранее, на судах речного флота используют топливные смеси с долей тяжелого, моторного топлива до 30—35%. Но с применением этих смесей топлив появились новые требования к их подготовке, т. е. непосредственно на бункеровочных базах перед выдачей на суда. Эти требования касаются прежде всего смесителей и средств очистки смесей от загрязнений.

Как показали испытания, проведенные ЛИВТ, обработка смесей с долей моторного топлива до 35% в фильтрах и фильтрах- сепараторах практически не отличается от обработки дизельного и газотурбинного топлив на бункеровочных базах. В этом случае бункеровочне базы, снабжающие суда топливными смесями, должны быть дооборудованы специальными смесителями. Устанавливаемый смеситель должен обеспечивать получение высокостабильных топливных смесей. В настоящее время отечественная промышленность смесители для бункеровочных баз не выпускает. Хорошие результаты были получены при стендовых и эксплуатационных испытаниях опытного гидродинамического смесителя (сирены) СГД-3Г, проведенные ЛИВТ совместно с Уфимским нефтяным институтом. В состав гидродинамического смесителя типа СГД входят 2 диска, подвижный и неподвижный, помещенные в корпусе. При вращении ротора ( n = 50 с -1 ) топливо продавливается через узкие прорези статора. Частота возникающих при этом ультразвуковых колебаний равна 3,6— 7,2 кГц. Мощность приводного электродвигателя 5—6 кВт. В корпусе сирены два входных отверстия для подвода исходного топлива и одно — для выхода обработанной топливной смеси. Характеристики гидродинамической сирены СГД-3Г следующие:

Принципиальная схема включения сирены типа СГД применительно к условиям бункеровочной базы представлена на рис. 44.

Сирены типа СГД являются только средством акустической обработки топливной смеси, которую предварительно готовят в одном из танков бункеровочной базы посредством струйного смешения. Необходимые объемы исходных топлив необходимо подавать в танк через мерник бункеровочной базы. Исправная работа сирены СГД характеризуется резким свистящим звуком; при его отсутствии необходимо сирену выключить и включить повторно. Вращающиеся части и корпус сирены должны быть закрыты кожухом.

Главная Топливо для двигателей Очистка топлива Системы очистки топлив

Системы очистки топлив

Отстаивание топлива является вспомогательным способом очистки, позволяющим уменьшить загрязненность топлива.

Основную очистку топлив необходимо осуществлять в очистителях, фильтрах, фильтрах-сепараторах и т. д. Следует иметь в виду, что от качества отстоя увеличивается срок службы фильтрующих элементов (если они сменные) или время между промывками фильтрующих элементов (если они восстанавливают свои свойства после промывки). Как показывает анализ для надежной работы судовых дизелей и систем топливоподготовки на судне, предварительная очистка топлив должна быть осуществлена па бункеровочной базе средствами очистки, тонкость фильтрации которых примерно 20 мкм.

Исследования, проведенные в ЛИВТ, фильтра типа ФГН на дизельном, газотурбинном топливах, смеси дизельного и моторного топлив показали, что тонкость фильтрации составляет примерно 20 мкм. Эксплуатационные испытания на одной из бункеровочных баз СЗРП показали также удобство в обслуживании этого фильтра и относительно длительный срок службы фильтрующих элементов. Все это дало основание рекомендовать фильтры типа ФГН к широкому применению на бункеровочных базах Минречфлота.

Установленные в настоящее время на многих бункеровочных базах фильтры-сепараторы типа СТ-500 целесообразно использовать только для очистки топлива от воды. Использование же фильтров-сепараторов СТ-500 для одновременной очистки топлива от воды и механических примесей нецелесообразно по той причине, что тонкость фильтрации 20 мкм, которую необходимо обеспечить на бункеровочных базах, эти фильтры не дают, а поверхность фильтрующего пакета, забитая механическими примесями, резко снижает эффективность удаления воды из топлива. Поэтому целесообразно топлива на бункеровочных базах очищать последовательно в два приема: сначала в фильтре для отделения механических примесей, а затем в фильтре, удаляющем воду.

Для удаления из топлива воды можно использовать фильтры-сепараторы типа СТ-500 или специально разработанные фильтры на основе материала ТПВФ-3. ЛИВТ разработал схемы очистки топлив на бункеровочных базах.

На рис. 45, а изображена схема очистки дизельного топлива применительно к бункеровочным базам типа Р16 и Р16К. Дизельное топливо, забираемое насосом 3 из емкости 1, проходит последовательную очистку сначала в фильтре 4 типа ФГН, где удаляются механические примеси, а затем в фильтре-сепараторе 5 типа СТ-500, где из топлива удаляется вода. Вместо фильтра-сепаратора может быть установлен фильтр, набранный из фильтрующих элементов из материала ТПВФ-3. Для забора топлива предназначен плавающий шарнирный приемник 2.

На рис. 45, б приведена принципиальная схема очистки дизельного топлива для бункеровочных баз, оборудованных мерниками. Дизельное топливо из резервуара 1 через поплавковый приемник 2 забирает насос 3. Пройдя фильтр ФГН-4 и фильтр-сепаратор СТ-500-5 или фильтр из ТПВФ-3, топливо попадает в мерник 6, а оттуда на судно.

На рис. 46 изображена схема для приготовления на бункеровочной базе смеси дизельного и моторного топлив. В схеме предусмотрена и выдача судам дизельного топлива.

В этом случае его очищают последовательно в фильтрах ФГН-3 и фильтрах-сепараторах СТ-500-4 или в фильтре из материала ТПВФ-3. Но возможны также выдача только моторного топлива при очистке его в фильтре ФГН и смеси топлив, очищенной в фильтре ФГН. Эта схема выполнена применительно к бункеровочным базам пр. 607Б и Р72. Для смешения топлив предназначен диспергатор-смеситель 5. На схеме обозначено: 1 — цистерна дизельного топлива; 2 — насосы; 3 — фильтр ФГН; 4 — фильтр СТ-500; 6 — цистерна моторного топлива.

Принципиальная схема смешения и очистки топлива применительно к бункеровочным базам пр. 498 и 607, где установлены вакуум-баллоны, приведена на рис. 47. В этой схеме предусмотрена только фильтрация топлива через фильтр ФГН. Па схеме обозначено: 1 — цистерна дизельного топлива; 2 — смеситель; 3 — вакуум-баллоны; 4 — фильтр ФГН; 5 — цистерна моторного топлива.

При выявлении некондиционности топлива, хранящегося на бункеровочной базе, оно может быть восстановлено до требований стандарта при наличии соответствующих средств и оборудования. При восстановлении качества топлива вначале его очищают путем отстаивания в емкостях, а затем в фильтрах. При этом температура подогрева должна быть Для дизельного и газотурбинного примерно 40— 50 °С, а моторного 65—70 °С. Длительность отстаивания не должна быть менее 24 ч. Отстой, образовавшийся в нижней части емкости, удаляют. В случае образования стойкой водотопливной эмульсии последнюю удаляют в емкость сбора отходов топлива, затем сжигают в котле. Для контроля эффективности очистки топлива пробы берут из верхнего и нижнего слоев. Об обезвоживании судят по отсутствию воды в пробе, взятой из нижнего слоя топлива.

В любом случае в целях противопожарной безопасности предельная температура подогрева должна быть на 10—15°С ниже температуры вспышки.

Недостатком отстоя является невысокая эффективность и необходимость использования дополнительных емкостей, уменьшающих полезный объем машинного отделения. На некоторых судах с установками, работающими на тяжелом топливе, отстой по этим причинам не используют.

Фильтрация. Процесс фильтрации состоит в очистке топлива от механических примесей при прохождении его через фильтрующий элемент.

Фильтры, применяемые на судах отечественного флота, классифицируют по следующим признакам.

По качеству очистки:

фильтры грубой очистки, отделяющие частицы размером 50— 60 мк и более; фильтры, задерживающие частицы величиной 20 мк (устанавливают перед насосами и сепараторами);

фильтры тонкой очистки, отделяющие частицы 3—5 мк и более (устанавливают перед топливными насосами высокого давления ТНВД, что обеспечивает снижение износа деталей топливной аппаратуры и ЦПГ).

По способу очистки:

поверхностные, задерживающие механические примеси на поверхности фильтрующего элемента; используются в основном для грубой очистки топлива;

емкостные, задерживающие механические примеси в порах фильтрующего элемента; используются для тонкой очистки топлива.

По типу фильтрующего элемента:

поверхностные (сетчатые, щелевые — пластинчатые, ленточные, проволочные); емкостные (войлочные; фетровые; хлопчатобумажные; синтетические; металлопористые).

По способу очистки фильтра от загрязнении:

ручной очистки, требующие разборки для удаления скопившихся загрязнений; самоочищающиеся, из которых загрязнения удаляют без разборки фильтра.

Для бесперебойного действия системы фильтры обычно изготавливают

спаренными и снабжают переключающим устройством.

Сетчатый фильтр обычно используют для грубой очистки топлива.

Фильтрующий сетчатый элемент крепят на цилиндрический или дисковый каркас.

Распространен способ очистки фильтрующей поверхности загрязненного элемента обратным потоком фильтруемого топлива. Чаще всего

применяют способ об ратной очистки с несколькими переключаемыми

секциями, при котором очищается только один фильтрующий элемент, а остальные в это время работают.

В некоторых современных конструкциях для обратной очистки

применяют сжатый воздух.

Пластинчато-щелевой фильтр (рис. 12) имеет фильтрующий элемент, набранный на оси 3 из дисков 9, разделенных шайбами 10. Топливо подводится в корпус / по трубе 5 и проходит в щели между дисками, а механические частицы, размер которых превышает высоту щели, остаются на поверхности фильтрующего элемента. Чистое топливо отводится по трубе 6. Грязь с поверхности фильтра периодически удаляют ножами 11, установленными на оси 2 между дисками, при вращении фильтрующего элемента с помощью рукоятки 4. Загрязнения падают в грязевую камеру 7, откуда периодически удаляются через пробку 8.

Ленточно-щелевой фильтр имеет в качестве фильтрующего элемента профильную ленту, навитую на цилиндрический каркас. Топливо очищается, проходя через щели, образованные витками профильной ленты. Механические примеси задерживаются на поверхности фильтрующего элемента, откуда их периодически удаляют специальным скребком при проворачивании фильтрующего элемента вокруг оси. Однако этот способ очистки не обеспечивает полного удаления грязи с поверхности фильтра, по этому ленточно-щелевые фильтры не получили широкого распространения.

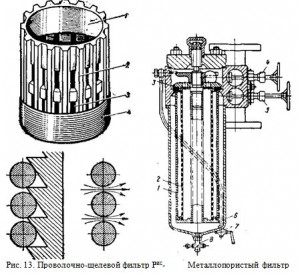

Проволочно-щелевой фильтр (рис. 13) в качества фильтрующего элемента имеет цилиндрический стакан 1 с вертикальными ребрами 2. На поверхности ребер выфрезерованы канавки, в которые укладывают проволоку 4 диаметром около 0,3 мк. Между витками проволоки образуется щель, через которую проходит топливо, поступающее к фильтрующему элементу

снаружи. Очищенное топливо через окна 3 между ребрами поступает внутрь стакана, откуда отводится в систему. Загрязнения, осаждающиеся на внешней поверхности проволочного фильтра, очищают обратным током чистого топлива.

Автор статьи

Читайте также:

- Судебный порядок рассмотрения имущественных споров арбитражный суд третейский суд

- Порядок рассмотрения экономических споров арбитражным судом

- Порядок выявления и учета лиц нуждающихся в социальной защите в адвокатской консультации

- Московский судный приказ это

- Сущность и значение стадии подготовки дела к судебному заседанию