Агрегатный метод ремонта судов

Обновлено: 02.05.2024

Совершенствование судомонтажного производства осуществляется путем внедрения агрегатных методов монтажа судового механического оборудования и предусматривает перевод механомонтажного производства на индустриальный метод. Под модульно-агрегатным методом понимается компоновка помещений судов (в основном машинно-котельных отделений) из агрегатов и блоков, включая их проектирование, сборку в цехе и монтаж на судне.

Как показал опыт, внедрение агрегатных методов монтажа дает возможность значительно сократить сроки постройки судов и, главным образом, повысить качество выполнения монтажных работ. Агрегатный метод монтажа позволяет улучшить условия труда, так как предусматривает перенесение значительного количества монтажных работ с судна в цех.

При использовании модульно-агрегатного метода монтажа применяют следующие сборочно-монтажные единицы: монтажный узел, агрегат, модульный агрегат, монтажный блок, объемный блок, зональный блок.

Монтажный узел (узел) – соединение нескольких деталей или изделий, предназначенных для установки в судовом помещении, - самая мелкая сборочно-монтажная единица.

Агрегат — сборочно-монтажная единица, выполняющая самостоятельную функцию в составе установки или судна в целом и состоящая из унифицированного и стандартного оборудования (механизмов; аппаратов, арматуры и приборов), трубопроводов, электрооборудования и опорной конструкции.

Агрегаты наиболее широко применяются в системе агрегатирования. Их создают по функциональному или территориальному признаку. Монтаж осуществляют при наличии конструкций, предусматривающих цеховую сборку спариваемых механизмов на переходных рамах, а сборку судовых устройств, оборудования и систем — крупными узлами.

Агрегат должен быть полностью собран и испытан на стенде под нагрузкой. После установки на судно его запуск должен производиться без дополнительной проверки и регулировки, а консервация должна быть выполнена так, чтобы расконсервация производилась без его разборки. Агрегат должен иметь простую конструкцию крепления к судовому фундаменту, чтобы при монтаже не требовалось сложной выверки его положения.

Модульный агрегат — унифицированная специальная сборочно-монтажная единица, включающая в себя стандартные механизмы и другие изделия. Модульный агрегат не является принадлежностью одного судна и может быть использован на различных судах в составе той или иной СЭУ. В качестве примера могут служить унифицированные опреснительные установки различной производительности. Основной целью создания модульного агрегата является перенос значительного объема трубопроводных и монтажных работ со стапеля в цех на специализированный участок, что позволяет сократить время нахождения судна на стапеле, максимально механизировать трубопроводные и монтажные работы и снизить их стоимость.

Монтажный блок — более крупная сборочно-монтажная единица, включающая в себя не только отдельные механизмы, но и агрегаты.

Объемный блок — сборочно-монтажная единица, включающая в себя не только монтажные блоки, но и часть корпусной конструкции. Создание макета объемного блока — одна из стадий проектирования судов, на которой производят отработку конструкторских решений по оптимальному расположению оборудования и трасс в насыщенных судовых помещениях. По результатам макетирования выпускают технологические чертежи, позволяющие вести изготовление блока в цеховых условиях.

Зональный блок включает в себя сборочно-монтажные единицы и проектируется по территориальному признаку при создании машинно-котельных отделений (МКО).

Агрегатный метод ремонта судна состоит в том, что отдельные узлы судна, механизмы, устройства и аппараты в процессе ремонта заменяют новыми или заранее отремонтированными. Ремонт судна сводится к демонтажу изношенных агрегатов и монтажу заблаговременно подготовленных.

Для организации агрегатного метода ремонта предприятие должно создать обменный фонд, в который войдет запас новых или бывших в работе, но отремонтированных и испытанных агрегатов. Для каждой серии судов устанавливается своя номенклатура агрегатов. В нее включают преимущественно сменные детали, узлы, дельные вещи, вспомогательные механизмы и устройства, механизмы управления систем, приборы управления судном и т. п.

Агрегатный ремонт судов является современным прогрессивным методом и имеет существенные преимущества перед другими видами ремонта. Такой метод значительно снижает трудоемкость работ и сокращает сроки ремонта. Вспомогательные механизмы и устройства проходят тщательные испытания на стендах цеха, а это ведет к сокращению сроков и объема швартовных и ходовых испытаний. Надежность и качество ремонта повышаются, так как улучшается подготовка производства и ритмичность работы судоремонтных предприятий.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Методы ремонта.

Необезличенный (индивидуальный) метод — заключается в том, что сохраняется принадлежность восстановленных деталей к определённому механизму. Механизмы находятся в ремонте до тех пор, пока все снятые детали не будут отремонтированы и установлены на своё штатное место.

Агрегатный метод состоит в том, что изношенные механизмы целиком заменяют новыми, или из обменного фонда.

Агрегатно-узловой — применяют на специализированных СРЗ, где ремонтируют малооборотные дизели. Метод заключается в замене узлов новыми деталями, или из обменного фонда.

Обезличенный (стандартный) — при этом методе все детали после разборки обезличиваются и независимо от степени износа проходят одни и те же стадии ремонта по единой технологии восстановления.Этот метод применим при ремонте большого количества однотипных механизмов. В литературе этот метод называется стандартным.

Поточный (секционный) — применяют при ремонте корпуса судна и его надстроек. Размеры и масса секций и блоков зависят от наличия подъёмно-транспортных средств на СРЗ.

Применение агрегатного, агрегатно-узлового, обезличенного и поточного методов ремонта позволяет значительно сократить продолжительность заводского ремонта судов и повысить эффективность их эксплуатации за счёт увеличения эксплуатационного периода.

Комментариев нет :

Примечание. Отправлять комментарии могут только участники этого блога.

Ярлыки

- Аналитика (1)

- Англо-русский словарь в иллюстрациях для судовых механиков (55)

- ВЗАИМОДЕЙСТВИЕ ВИНТА И КОРПУСА (6)

- ВОДОМЕТНЫЕ ДВИЖИТЕЛИ (2)

- Водоопреснительные установки. (3)

- ВСПОМОГАТЕЛЬНЫЕ МЕХАНИЗМЫ. (17)

- Газотурбинные и атомные силовые установки (5)

- ГЕОМЕТРИЯ ГРЕБНОГО ВИНТА (4)

- ГРЕБНЫЕ ВИНТЫ РЕГУЛИРУЕМОГО ШАГА (6)

- КАВИТАЦИЯ ГРЕБНЫХ ВИНТОВ (8)

- КЛАССИФИКАЦИЯ ВИДОВ РАЗРУШЕНИЙ И РАЗРУШАЮЩИХ ВОЗДЕЙСТВИЙ ДЕТАЛЕЙ СТ (25)

- Книги (63)

- КОРПУС СУДНА. (6)

- КРЫЛЬЧАТЫЕ ДВИЖИТЕЛИ (2)

- Лебёдки рыболовных траулеров (50)

- ОБНАРУЖЕНИЕ И УСТРАНЕНИЕ ДЕФЕКТОВ СУДОВЫХ ДИЗЕЛЕЙ (61)

- ОБЩЕСУДОВЫЕ УСТРОЙСТВА И МЕХАНИЗМЫ. (8)

- Обьявления (2)

- ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ГРЕБНЫХ ВИНТОВ (2)

- Предстапельная сборка металлических судов (26)

- Программы (3)

- Проектирование (1)

- ПРОМЫСЛОВЫЕ УСТРОЙСТВА И МЕХАНИЗМЫ ОСНОВНЫХ ВИДОВ ЛОВА РЫБЫ И МОРЕПРОДУКТОВ. (7)

- ПРОПУЛЬСИВНЫЕ ИСПЫТАНИЯ СУДОВ (3)

- РУЧНАЯ ДУГОВАЯ СВАРКА (1)

- СВАРНЫЕ ШВЫ И СОЕДИНЕНИЯ (3)

- СВАРОЧНЫЕ МАТЕРИАЛЫ И ОБОРУДОВАНИЕ ДЛЯ ДУГОВОЙ СВАРКИ (6)

- СЕРИЙНЫЕ ИСПЫТАНИЯ МОДЕЛЕЙ ВИНТОВ (4)

- СОВМЕСТНОЕ РЕШЕНИЕ (12)

- СОСТАВЛЯЮЩИЕ СУДОРЕМОНТА. (17)

- СУДОВОЙ ВАЛОПРОВОД И ЕГО ЭЛЕМЕНТЫ. (38)

- СУДОВЫЕ ВСПОМОГАТЕЛЬНЫЕ УТИЛИЗАЦИОННЫЕ ПАРОВЫЕ КОТЛЫ И ТЕПЛООБМЕННЫЕ АППАРАТЫ. (6)

- СУДОВЫЕ ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ (25)

- Судовые движители (3)

- СУДОВЫЕ ДИЗЕЛИ. (47)

- СУДОВЫЕ ПАРОВЫЕ КОТЛЫ. (11)

- СУДОВЫЕ ПАРОВЫЕ ТУРБИНЫ (13)

- СУДОВЫЕ СИСТЕМЫ. (6)

- Судостроение (1)

- ТЕОРИЯ СВАРКИ (6)

- УСТРОЙСТВА ПРЕДОТВРАЩАЮЩИЕ ЗАГРЯЗНЕНИЕ МОРЯ. (3)

- Центрирование деталей механизма движения крейцкопфного дизеля. (7)

- Центрирование деталей механизма движения тронкового дизеля. (6)

- ЭЛЕМЕНТЫ ВИХРЕВОЙ ТЕОРИИ ГРЕБНОГО ВИНТА (8)

Metallurgy for the non-metallurgist [2011, PDF, E-MAIL DELIVERY]

![Metallurgy for the non-metallurgist [2011, PDF, E-MAIL DELIVERY]](https://1.bp.blogspot.com/-Cj-t-kXXY9g/YXJa-QSs-MI/AAAAAAAAO80/Bjk9ELt11-kLmg7pQ6KJWdK8xoFcGfYtwCLcBGAsYHQ/s262/11111.jpg)

Повреждения и поломки дизелей. Примеры и анализ причин 1е. издание

Jane's Fighting Ships - Stephen Saunders

MAN B&W ДВИГАТЕЛИ МОДЕЛЬНОГО РЯДА MC 50-98

СУДОВЫЕ ХОЛОДИЛЬНЫЕ УСТАНОВИКИ И СИСТЕМЫ КОНДИЦИОНИРОВАНИЯ

ЭКОНОМИКА ПРЕДПРИЯТИЯ МОРСКОГО ТРАНСПОРТА

Российский Морской Регистр Судоходства 3

Российский Морской Регистр Судоходства

Субмарины США Gato-01

Субмарины кригсмарине-02

Испанские галеоны 1530-1690

Боевые корабли Японии и Кореи

АВИАНОСЕЦ

ИСТОРИЯ КОРАБЛЯ

Руководство для морских сварщиков / UNITOR WELDING HANDBOOK

Иллюстрированное пособие сварщика

Электросварщик на автоматических и полуавтоматических машинах

Технология судоремонта.

Справочник по технологии судомонтажных работ.

Проектирование судовых энергетических установок.

Ремонт судна во время эксплуатации.

Правильная заточка токарных резцов

Токарь. Краткий справочник

Эксплуатация судовых насосов

Translate

Контакты

Повреждения и поломки дизелей. Примеры и анализ причин 2е. издание

Судовые дизели и их эксплуатация

Вяртсиля

СПРАВОЧНИК ЭЛЕКТРОМЕХАНИКА

Краткий справочник судового механика

РАБОЧИЙ АЛЬБОМ ТИПОВЫХ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ

Российский Морской Регистр Судоходства 2

Конструкция корпуса морских судов

Галеры 1470-1590

Британские парусные линейные корабли

Боевые корабли древнего Китая

ИСТОРИЯ ОТЕЧЕСТВЕННОГО СУДОСТРОЕНИЯ

ГИБРИДНЫЕ ТЕХНОЛОГИИ ЛАЗЕРНОЙ СВАРКИ

Основы сварки судовых конструкций

Справочник газосварщика и газорезчика

Технология и организация судоремонта.

Англо-русский словарь в иллюстрациях для судовых механиков

Технология судостроения и судоремонта.

Сборка судовых механизмов и машин.

Буксирные суда (проектирование и конструкция)

Судовые насосы: Справочник.

Платные обьявления

Пластиковая бутылка пэт. Пробка. Ручка. Крышка. Доставка. Москва

Бутылка под квас, пиво, воду, молоко, быт. химию 0.1 до 5л, 18.9 л

Ручка, Крышка, для 5л - 1,50 комплект

Прессформы для выдува

Бутыль одноразовый пэт в кулер 19 литров

Пробка однокомпонентная

Поликарбонатная бутылка 19 литров

Размерная линейка включает более 190 видов бутылки, объемом от 50 мл до 5

л, а также бутыли на 9 л, 10 л и 18.9 л

Доставка по Москве и области от 950 р.

Доставка нашим транспортом 6 дней в неделю от 100 бутылок

Изготовление пластиковой бутылки пэт различных форм и размеров - Компания

Тара ПЭТ

Система выравнивания плитки - простое приспособление чтобы выравнивать

плитки во время укладки на клеевой раствор

Продажа оптом и в розницу в Ростове-на-Дону

Выравнивает не только швы, но и стыки плиток, что делает поверхность

идеально ровной

СВП образует шов 1-1,5 мм и предназначена для плиток толщиной от 3 мм до 12

мм

СВП применяются для укладки плитки как на пол так и на стены

Незаменимы при укладке плитки больших размеров или мастерам без опыта

СВП - Эффективное решение для новичков и специалистов, занимающихся

укладкой керамической плитки

С СВП Строй Пом вы быстро и качественно уложите плитку

У вас будет идеально ровная поверхность уложенных плиток, ровные швы одного

размера, вы сэкономите время, деньги, сохраните здоровье

Заказывайте прямо сейчас

Доставка в любое место

Строительные вагончики бытовки. Производство, продажа, монтаж. ТехноВектор.

Тюмень

Варианты исполнения и использования для:

бытовых нужд

столовой

проживания

технологических целей

кпп, пост охраны

павильона

гаража

автомоек

дачного домика

легкое переоборудование

быстрая сборка

перевозка без потерь

ТехноВектор - Мы производим Строительные вагончики с 2008 года а также:

Бытовки

Модульные здания

Садовые домики

Мобильные бани

Мы работаем в городах: Пермь, Тюмень, Екатеринбург, Челябинск, в городах

Ханты-Мансийского и Ямало-Ненецкого АО

Возможен монтаж дополнительного утепления

Изготавливаем по индивидуальному заказу

Качество сборки конструкций отвечает самым строгим стандартам

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Методы и способы восстановления деталей судовых технических средств.

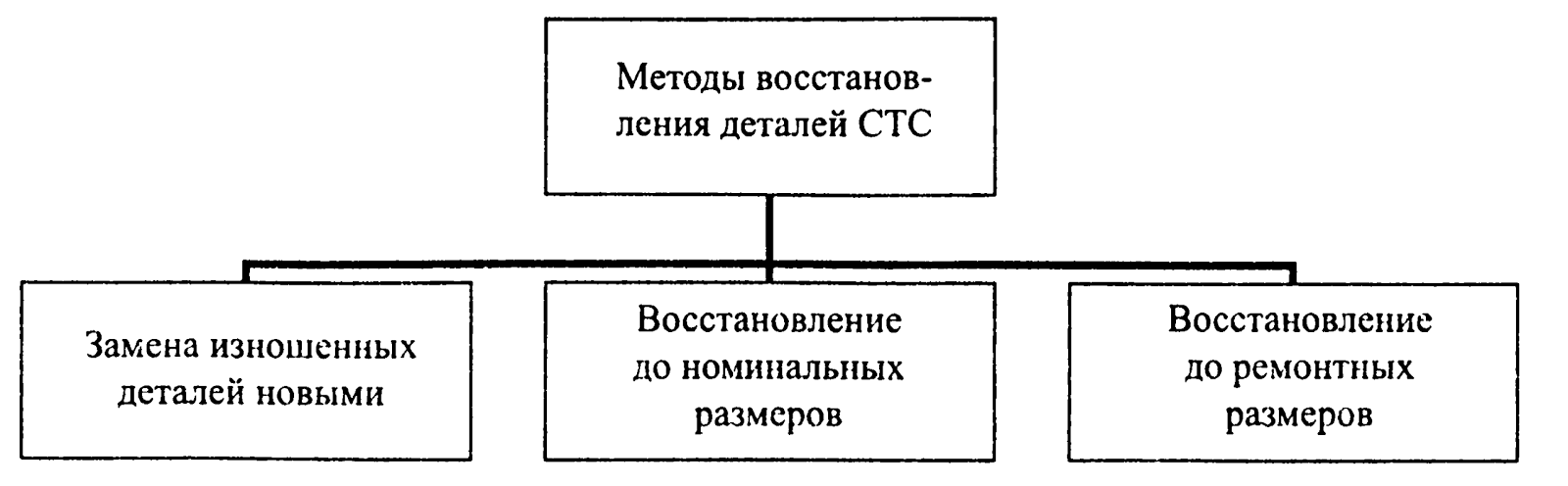

Восстановление детали — это изменение её геометрических размеров до ремонтных или номинальных значений при сохранении прочности и свойств материала, из которого она изготовлена. При этом стоимость её восстановления не должна быть выше новой детали, а ресурс работы восстановленной детали должен быть не менее 80% новой. В судоремонте существует три метода восстановления деталей СТС. Структурная схема методов восстановления приведена на рисунке:

Для восстановления деталей СТС до номинальных или ремонтных размеров применяют различные способы восстановления, они приведены на структурной схеме:

Механическая обработка — точение, фрезерование, сверление, строгание, шлифование, полирование, хонингование и т.д. — применяют для устранения овальности, конусообразности, рисок, задиров, царапин; забоин у шеек валов, втулок и других деталей, а также восстановления их до номинальных и ремонтных размеров, чистоты их поверхностей и изготовления новых деталей.

Шлифование, полирование, хонингование, а также алмазное выглаживание применяют для повышения точности и качества обрабатываемой поверхности.

Механическую обработку выполняют с использованием соответствующего металлорежущего инструмента (резцов, фрез, свёрл, развёрток, абразивного инструмента).

Резцы, фрезы, свёрла для повышения режущих свойств оснащают пластинами из твёрдых сплавов, таких как ВК6, ТЗОК4, Т17К12 и других.

Применение резцов с пластинами из твёрдых сплавов и сверхтвёрдыми материалами (алмазом или нитридом бора — эльбором) позволяет выполнять механическую обработку детали после её закалки.

Сварка и наплавка — с помощью сварки заваривают трещины в валах, втулках, корпусах механизмов и элементах корпуса судна. Наплавкой восстанавливают размеры шеек валов, устраняют эрозионные разрушения лопастей гребных винтов и т.д.

Для сварки и наплавки на переменном токе применяют сварочные трансформаторы типа ТС-300, ТС-500, ТД-300, ТСП-2 и др., а на постоянном токе — преобразователи типа ПСО-500; ПСУ-500. или сварочные выпрямители ВСС-300-3; ВКС-300 и др.

Сварку и наплавку чугунных деталей производят без их подогрева или с нагревом до температуры 300-400 С. Для сварки используют электроды из чугунов марки А и Б или медные электроды.

Подогрев деталей осуществляют в электрических печах, газовыми горелками, а после наплавки или сварки — медленное охлаждение.

Газовую сварку применяют для восстановления деталей из любых сплавов. Наплавленный слой составляет 0,25—0,5 мм. Для восстановления деталей из чугуна и цветных сплавов обязательно применяют флюсы. На судах используют ацетиленокислородную сварку и резку металлов. На СРЗ применяют и другие горючие газы (водород, пропан, бутановая смесь).

Аргонодуговую сварку применяют для деталей, изготовленных из чугуна, легированных сталей и любых цветных сплавов.

Сварку в оксиде углерода используют для деталей, изготовленных из углеродистых и легированных сталей.

Азотнодуговую сварку применяют для деталей, изготовленных из меди и медных сплавов, так как этот газ инертен по отношению к ним.

Автоматическую наплавку выполняют на токарных станках, а для увеличения производительности применяют ленточные электроды из нержавеющей стали толщиной 0,3-0,7 мм, или из малоуглеродистой стали толщиной 0,5-0,7 мм, ширина ленты составляет 30-40 мм; сварочный ток — 650 А.

Плазменная сварка — способ соединения деталей, при котором в качестве источника теплоты используют ионизированный газ (плазма), температура которого достигает до 16000°С и выше в месте соприкосновения с обрабатываемым материалом. Ионизированный газ, содержащий свободные положительные и отрицательные ионы, обычно получается при нагреве газа концентрированной электрической дугой. Устройство, в котором нагревается газ и образуется плазма, получило название плазменная горелка или плазмотрон. Для сварки применяют аргон, смеси аргона с водородом или гелием.

Плазменная резка применяется в том случае, когда неприменима электрическая и газовая резка. Плазменная резка углеродистой стали может производиться с использованием воздуха или кислорода. Ширина реза стального листа толщиной 25 мм составляет около 5 мм.

Плазменной горелкой разрезают листы из алюминиевых сплавов толщиной до 125 мм, нержавеющей стали — до 100 мм.

Плазменная наплавка производится с помощью плазменных горелок. С их помощью возможно нанесение любых тугоплавких материалов на другие материалы.

Лазерная сварка — способ соединения деталей, при котором в качестве источника теплоты используют мощный сконцентрированный световой луч, излучаемый оптическим квантовым генератором лазером.

Лазерная сварка является прецизионной операцией, в большинстве случаев не требующей последующего устранения остаточных деформаций или механической обработки сварных узлов конструкций. Выполненные лазерным лучом сварные швы отличаются хорошими механическими свойствами. Остаточные деформации при лазерной сварке в 3-5 раз меньше, чем при газовой сварке. Используя лазерное излучение можно получать качественные сварные соединения цветных металлов и сплавов — медных и алюминиевых.

Лазерная резка — способ разделения практически любых материалов, Независимо от их теплофизических свойств. При помощи лазерного луча можно точно, быстро и без шума разрезать листы из углеродистых, легированных и нержавеющих сталей, алюминиевых и медных сплавов толщиной до 10 мм. Ширина разреза составляет 0,2-0,5 мм. При этом обеспечивается высокое качество поверхности разреза на всех металлах, независимо от их температуры плавления и твёрдости. Лазерная резка применяется для разделения легковоспламеняющихся материалов: пластмассы, дерева, стеклопластиков, бумаг и, кожи, при их толщине до 50 мм, при этом ширина реза не превышает 1 мм. Лазерная резка, по сравнению с другими способами, дает возможность получить узкий разрез в обрабатываемом материале, вести обработку материала практически по любому сложному контуру и автоматизировать процесс резки при достаточно высокой точности и производительности.

Лазерная наплавка — представляет собой технологический метод получения покрытий с заданными физико-механическими свойствами. Наплавляемые материалы в виде обмазки наносят на поверхность детали, либо в виде порошка подают с помощью дозатора непосредственно в зону воздействия лазерного луча. В качестве наплавочных материалов используют металлы, сплавы и керамику. Получаемый слой имеет толщину до 1 мм, обладает высокой адгезией, однородностью, плотностью, значительной твёрдостью.

Ресурс деталей, восстановленных лазерной наплавкой, равен, а в отдельных случаях превышает ресурс новых.

Пробивка отверстий — этот способ широко используют в приборостроении для получения отверстий диаметром от 10 мкм до 1 мм в любых, в том числе, в хрупких и твёрдых материалах. Используя импульсный режим работы лазера можно получить отверстия разного диаметра на большую глубину, что невозможно другими методами. Для получения отверстий диаметром меньше 5 мкм используют лазеры с малыми значениями длины волны.

В настоящее время известно много способов наращивания металла электролитическим методом: никелирование, хромирование, омеднение, цинкование, осталивание, кадмирование и т.д. Наибольшее распространение в судоремонте получили осталивание и гладкое или пористое хромирование.

При электролитическом наращивании деталь служит катодом. Источниками постоянного тока служат генераторы с выходным напряжением 6/12 В и силой тока 3000/1500 А.

Перед нанесением на деталь гальванического покрытия её подвергают механической обработки для восстановления геометрической формы и повышения чистоты её поверхности. Изолируют те места, которые не подлежат хромированию (изолируют свинцом, цапонлаком — целлулоид, растворённый в ацетоне). После химического или электролитического обезжиривания (30-50 г едкого натра на 1 л воды) деталь промывают в проточной горячей и холодной воде.

Хромирование — выполняют в ванне с двойными стенками, пространство между которыми заполняют дистиллированной водой и нагревают её до 55 С. Затем на каждый литр воды вводят 250 г хромового ангидрида и 2,5 г серной кислоты. После хромирования деталь промывают горячей дистиллированной водой, затем холодной, а потом снова горячей, чтобы окончательно смыть остатки кислот.

Хромированием восстанавливают износ у деталей от 0,05 до 0,3 мм на сторону. При толщине покрытия более 0,3 мм прочность хромового слоя снижается. Поверхности, работающие на трение, подвергают пористому хромированию. Благодаря наличию пор резко уменьшается изнашивание хромированной поверхности.

Осталивание — процесс электролитического осаждения железных покрытий из водных растворов хлористого (FeCl2 + 4Н20) или сернокислого (FeS04 + 7Н20) железа. Осталиванием наращивают слой металла толщиной до 3 мм.

Склеивание — в судоремонте наибольшее применение получили синтетические клеи на основе эпоксидных смол ЭД-5, ЭД-6, ЭД-16, ЭД-20, отвердителя, пластификатора и различных наполнителей.

Клей приготавливают непосредственно перед его использованием, так как живучесть клея всего 45-60 минут.

Приготовленный клей наносят на очищенные и обезжиренные поверхности. При холодном склеивании детали выдерживают в течение 24 ч при нормальной температуре, при горячем — в течение 6-8 ч при температуре 120-150 С.

Кроме клеев на основе эпоксидных смол в судоремонте применяют также синтетические клеи БФ- 2, БФ-4, клей типа «Спрут», который позволяет склеивать детали без их тщательной подготовки, девкон, эластомер и материалы Belzona.

Эластомер представляет собой состав на основе смолы ВДУ и ни-трильного каучука СКН-40, растворённого в ацетоне. Приготовленный раствор эластомера может храниться практически без ограничения времени в закрытой посуде. Эластомер в качестве клеев, паст, замазок любой вязкости и необходимыми наполнителями применяют для восстановления посадочных натягов в неподвижных соединениях, защиты сопрягаемых поверхностей от раковин и сыпи, возникающих при высоких удельных нагрузках в условиях вибрационно-колебательного трения.

Поверхности деталей под эластомер очищают металлической щёткой и зачищают наждачным полотном до металлического блеска, затем поверхность обезжиривают спиртом, бензином В-70, ацетоном и т.д.

Эластомер наносят вручную кистью, центробежным способом или напылением. Он не боится воды, масла, дизельного топлива, керосина, бензина. Детали могут эксплуатироваться при температурах от - 20 до + 145 С. Основной недостаток при работе с эластомером — повышенные усилия распрессовки соединений (в 2-3 раза), в зависимости от натяга и обработки сопрягаемых деталей.

В настоящее время стали применять материалы Belzona. Эти материалы существуют с 1952 г. и нашли широкое применение во всём мире во многих отраслях промышленности.

Материалы Belzona — это двухкомпонентные, полимерные материалы с высокой химической и термической стойкостью. Они обладают уникальными свойствами, которые отличают их от имеющихся в мире аналогов:

• обладают тексотропичностью (не текут), что позволяет проводить работы на потолочных или вертикальных поверхностях;

Совершенствование судомонтажного производства осуществляется путем внедрения агрегатных методов монтажа судового механического оборудования и предусматривает перевод механомонтажного производства на индустриальный метод. Под модульно-агрегатным методом понимается компоновка помещений судов (в основном машинно-котельных отделений) из агрегатов и блоков, включая их проектирование, сборку в цехе и монтаж на судне.

Как показал опыт, внедрение агрегатных методов монтажа дает возможность значительно сократить сроки постройки судов и, главным образом, повысить качество выполнения монтажных работ. Агрегатный метод монтажа позволяет улучшить условия труда, так как предусматривает перенесение значительного количества монтажных работ с судна в цех.

При использовании модульно-агрегатного метода монтажа применяют следующие сборочно-монтажные единицы: монтажный узел, агрегат, модульный агрегат, монтажный блок, объемный блок, зональный блок.

Монтажный узел (узел) – соединение нескольких деталей или изделий, предназначенных для установки в судовом помещении, - самая мелкая сборочно-монтажная единица.

Агрегат — сборочно-монтажная единица, выполняющая самостоятельную функцию в составе установки или судна в целом и состоящая из унифицированного и стандартного оборудования (механизмов; аппаратов, арматуры и приборов), трубопроводов, электрооборудования и опорной конструкции.

Агрегаты наиболее широко применяются в системе агрегатирования. Их создают по функциональному или территориальному признаку. Монтаж осуществляют при наличии конструкций, предусматривающих цеховую сборку спариваемых механизмов на переходных рамах, а сборку судовых устройств, оборудования и систем — крупными узлами.

Агрегат должен быть полностью собран и испытан на стенде под нагрузкой. После установки на судно его запуск должен производиться без дополнительной проверки и регулировки, а консервация должна быть выполнена так, чтобы расконсервация производилась без его разборки. Агрегат должен иметь простую конструкцию крепления к судовому фундаменту, чтобы при монтаже не требовалось сложной выверки его положения.

Модульный агрегат — унифицированная специальная сборочно-монтажная единица, включающая в себя стандартные механизмы и другие изделия. Модульный агрегат не является принадлежностью одного судна и может быть использован на различных судах в составе той или иной СЭУ. В качестве примера могут служить унифицированные опреснительные установки различной производительности. Основной целью создания модульного агрегата является перенос значительного объема трубопроводных и монтажных работ со стапеля в цех на специализированный участок, что позволяет сократить время нахождения судна на стапеле, максимально механизировать трубопроводные и монтажные работы и снизить их стоимость.

Монтажный блок — более крупная сборочно-монтажная единица, включающая в себя не только отдельные механизмы, но и агрегаты.

Объемный блок — сборочно-монтажная единица, включающая в себя не только монтажные блоки, но и часть корпусной конструкции. Создание макета объемного блока — одна из стадий проектирования судов, на которой производят отработку конструкторских решений по оптимальному расположению оборудования и трасс в насыщенных судовых помещениях. По результатам макетирования выпускают технологические чертежи, позволяющие вести изготовление блока в цеховых условиях.

Зональный блок включает в себя сборочно-монтажные единицы и проектируется по территориальному признаку при создании машинно-котельных отделений (МКО).

Агрегатный метод ремонта судна состоит в том, что отдельные узлы судна, механизмы, устройства и аппараты в процессе ремонта заменяют новыми или заранее отремонтированными. Ремонт судна сводится к демонтажу изношенных агрегатов и монтажу заблаговременно подготовленных.

Для организации агрегатного метода ремонта предприятие должно создать обменный фонд, в который войдет запас новых или бывших в работе, но отремонтированных и испытанных агрегатов. Для каждой серии судов устанавливается своя номенклатура агрегатов. В нее включают преимущественно сменные детали, узлы, дельные вещи, вспомогательные механизмы и устройства, механизмы управления систем, приборы управления судном и т. п.

Агрегатный ремонт судов является современным прогрессивным методом и имеет существенные преимущества перед другими видами ремонта. Такой метод значительно снижает трудоемкость работ и сокращает сроки ремонта. Вспомогательные механизмы и устройства проходят тщательные испытания на стендах цеха, а это ведет к сокращению сроков и объема швартовных и ходовых испытаний. Надежность и качество ремонта повышаются, так как улучшается подготовка производства и ритмичность работы судоремонтных предприятий.

В зависимости от производственных возможностей предприятия и конструктивных особенностей двигателя ремонт его может осуществляться на судне или в цехе. Как правило, при капитальном ремонте двигатель демонтируют (снимают с судового фундамента) и доставляют в цех для ремонта. Крупногабаритные дизели большой массы с фундамента не снимают, а демонтируют отдельными узлами.

Ремонт двигателя в цехе сокращает сроки ремонта, однако последующие работы на судне по монтажу и центровке двигателя могут быть весьма трудоемкими, поэтому необходимость демонтажа в каждом отдельном случае должна быть обоснована.

При капитальном ремонте двигателя в цехе основными этапами являются: разборка; дефектация (выявление износов и повреждений); восстановление деталей; изготовление новых деталей взамен забракованных; узловая сборка; общая сборка двигателя; испытание в цехе; монтаж на судовом фундаменте; испытание на судне.

Демонтажные работы начинают с отсоединения от двигателя всех трубопроводов, предварительно удалив из них и из двигателя воду, масло и топливо; затем снимают с двигателя контрольно-измерительные приборы, арматуру; все отверстия закрывают заглушками. Одновременно ведут работы по разборке площадок, приводов к арматуре и других частей, соединяющих двигатель с конструкциями корпуса судна. Затем разъединяют фланцы коленчатого и приводного валов, отсоединяют двигатель от судового фундамента, выгружают и транспортируют в цех, где устанавливают в горизонтальном положении на специальный фундамент или металлические балки.

Разборка двигателя — один из важнейших технологических процессов ремонта, во многом определяющий его продолжительность и стоимость. Небрежная разборка нередко приводит к повреждению, а иногда и к утере деталей.

Процесс разборки двигателя на судне и в цехе по существу одинаков, однако разборка в цехе удобнее и значительно производительнее, так как выполняется в более благоприятных условиях. Последовательность разборки двигателя зависит от его конструкции; в каждом отдельном случае разборка должна производиться в соответствии с инструкцией завода-изготовителя.

Должное внимание при разборке дизелей необходимо уделять клеймению и маркировке деталей и мест их установки в соответствии с инструкцией, чтобы при последующей сборке установить детали правильно. На специализированных предприятиях, ремонтирующих быстроходные дизели одного типа, детали при разборке не маркируют.

Последовательность разборки двигателей, имеющих в качестве основной детали остова фундаментную раму, примерно такова: сначала снимают контрольно-измерительные приборы, затем электрооборудование, трубопроводы, тяги топливных насосов и регулятора частоты вращения, удаляют стойки с клапанными рычагами, толкатели и штанги клапанов, навесные агрегаты, кожух шестерен, распределительный вал, крышки цилиндров, производят разъем нижних головок шатунов и, поворачивая коленчатый вал, последовательно поднимают поршни с шатунами, извлекая их из цилиндров. Затем выпрессовывают втулки цилиндров, отделяют цилиндры (блок цилиндров), снимают маховик, вскрывают рамовые подшипники, поднимают коленчатый вал и укладывают его на козлы. До выпрессовки втулок цилиндров зарубашечное пространство очищают от накипи и подвергают гидравлическому испытанию, причем выпрессовку втулок удобнее производить после демонтажа блока цилиндров или отдельных цилиндров. Если разборке подвергают несколько одинаковых двигателей, то их детали, как правило, не обезличивают. Ремонт быстроходных двигателей, как уже указывалось, производят на специализированных предприятиях, где внедрен технологический опыт заводов массового или крупносерийного производства данных двигателей. Высокая точность механической обработки, стандартизация и взаимозаменяемость многих деталей позволяют вести ремонт по поточной схеме с обезличиванием значительного количества-деталей; избегают обезличивания лишь совместно обработанных деталей. На ряде предприятий разборке двигателей предшествует их наружная мойка в специальных моечных машинах.

У двигателей крейцкопфного типа сначала отсоединяют шток поршня от поперечины крейцкопфа и только после этого, подняв поршень вместе со штоком, вынимают из цилиндра. Затем временно закрепляют крейцкопф на параллели, разбирают головные соединения и мотылевый подшипник шатуна (кривошип коленчатого вала находится в ВМТ). Медленно вращая коленчатый вал, выводят шатун из станины и вынимают его, снимают крейцкопфы и параллели.

Во время разборки любого двигателя рекомендуется соблюдать следующие общие правила:

— детали и трубы систем и приборы укладывать на заранее подготовленные места;

— разборку производить только специально предназначенными для этой цели инструментами и приспособлениями;

— при разборке не применять чрезмерных усилий, а если узел не поддается разборке, выяснить причины;

— все открытые полости закрывать специальными крышками (использование в качестве заглушек пакли и ветоши воспрещается) ;

— концы трубок глушить деревянными пробками или специальными заглушками;

— если деталь крепится несколькими гайками, то сначала последовательно ослабить их, а уже потом отвертывать; гайки после разборки навертывать обратно на болты или шпильки, а если этого сделать нельзя, то гайки с каждого узла собирать на отдельную проволоку с биркой.

Следующий этап — подетальная разборка, т. е. разборка узлов на отдельные детали.

Иногда при ремонте двигателя в цехе в целях уменьшения массы двигателя и предотвращения возможных повреждений его узлов и деталей при выгрузке с судна и транспортировке в цех производят демонтаж отдельных узлов на судне и отправляют их в цех. Облегченный двигатель отсоединяют от судового фундамента и также направляют в цех.

Рассмотрим технологию разборки некоторых наиболее ответственных узлов двигателя. Выпрессовку втулок цилиндров производят для их замены, а иногда для очистки водяного пространства. Втулки выпрессовывают с помощью приспособления, показанного на рис. 104. Снизу к торцу втулки подводится диск 8, имеющий по окружности четыре отверстия, в которые заводят стержни 7. Сверху на шпильки цилиндра устанавливают четыре подставки 6 и два гидравлических домкрата 5. На головки плунжеров домкратов помещают жесткие прокладки 4, которые упираются в скобу 3, насаженную на стержень 7 и закрепленную гайками. На две другие подставки 6 устанавливают скобу 2, соединенную с двумя другими стержнями 7; под эту скобу заводят клинья 1. Установив приспособление, в за-рубашечное пространство впускают пар низкого давления для подогрева цилиндра и облегчения выпрессовки втулки, слегка подбивают клинья и вводят в действие домкраты, с помощью которых и выпрессовывают втулку.

Рис. 104. Приспособление для гидравлической выпрессовки втулок.

Последовательность разборки поршней зависит от их конструкции. Разборка большинства поршней двигателей крейцкопфного типа сводится к отсоединению штока поршня от его головки и снятию поршневых колец с поршня. Отсоединение поршня тронкового двигателя производится путем выпрессовки поршневого пальца с помощью специального приспособления, позволяющего избежать ударов по пальцу. На рис. 105 показано простейшее приспособление для выпрессовки пальца 1 поршня 2. Через пустотелый палец поршня пропущен болт 4, под головку которого подложена шайба 5. Вторым концом болт проходит через отверстие П-образной скобы 3, опирающейся на поверхность поршня. Навертывая гайку на болт 4, выпрессовывают палец и отсоединяют шатун от поршня. Если палец плавающий, а поршень силуминовый, то снимают заглушки, фиксирующие палец, нагревают поршень в масле до 250° С (523 К) и вынимают палец из поршня. Поршневые кольца снимают при помощи несложных приспособлений, предохраняющих их от поломки.

Рис. 105. Приспособление для выпрессовки поршневых пальцев.

Разборка шатуна тронкового типа сводится к выпрессовке втулки головного подшипника с предварительным высверливанием стопоров, а также удалению вкладышей мотылевого подшипника.

Разбирая коленчатый вал, спрессовывают шестерню привода распределительного вала и маховик, снимают заглушки, обеспечивающие герметичность масляных полостей шеек вала; при необходимости снимают противовесы.

При разборке распределительного вала спрессовывают передаточную шестерню, а в случае необходимости и кулачковые шайбы. Если вал состоит из нескольких частей, их разъединяют.

Перед дефектацией разобранные детали двигателя чистят и моют для удаления нагара, коррозии, жирового слоя и накипи. Очистку производят химическим, механическим и ультразвуковым способами.

Дефектация деталей — ответственный этап технологического процесса ремонта ДВС. Задачей дефектации является проверка цельности деталей (обнаружение наружных и внутренних трещин, обломков и т. п.) и определение степени износа, деформации, нарушений взаимного расположения поверхностей и их чистоты.

От того, как организована дефектация, зависят качество и стоимость ремонта. При недостаточно внимательном контроле может снизиться его качество, а чрезмерно жесткий контроль может вызвать перерасход запасных деталей. Дефектация позволяет разделить все детали на три группы. К 1-й группе относят детали, имеющие допустимый износ, а также прошедшие необходимые виды проверки; ко 2-й группе — детали, которые имеют предельный износ и изменение геометрической формы поверхности, но восстановление которых возможно; к 3-й группе относят детали, имеющие признаки окончательного брака и непригодные к восстановлению.

При дефектации деталей производят внешний осмотр, проверку на специальных приборах для выявления невидимых глазом дефектов, проверку герметичности, измерение размеров и проверку для выявления отклонений от первоначальной геометрической формы.

Внешний осмотр предшествует всем остальным проверкам и производится с помощью лупы. Он позволяет обнаружить трещины, раковины и другие дефекты, а также изменения поверхностного слоя металла (например, перегрев — по наличию цветов побежалости). До применения лупы производят визуальную проверку, а места, недоступные осмотру, проверяют обстукиванием для выявления трещин. Для обнаружения в деталях пороков, невидимых простым глазом, на предприятиях применяют магнитную дефектоскопию, просвечивание рентгеновскими лучами, гамма-дефектоскопию, ультразвуковой и люминесцентный контроль.

При дефектации деталей ДВС (исключая детали топливной аппаратуры) необходимы следующие контрольно-измерительные инструменты, приборы и приспособления: микрометрические скобы с пределами измерений 0—75 мм, 25—50 мм и более в зависимости от размеров поршневых пальцев, шеек коленчатого вала и поршней; индикаторный нутрометр со вставками различной длины; микрометрический нутрометр; индикатор линейный со штативом; щупы; штангенциркули; уровень слесарный с ценой делений 0,05—0,20 мм на 1 м длины; резьбомеры; проверочная линейка стальная; приспособление для измерения расхождения щек кривошипа; грузы и тонкая стальная проволока для отвесов; металлические рулетки и метр.

На специализированных предприятиях наряду с обычным инструментом широко применяют браковочные калибры и специальные измерительные приборы. Контроль с помощью калибров высокопроизводителен. Калибры бывают необходимы при проверке размеров труднодоступных поверхностей. Для определения размеров деталей прецизионных пар топливной аппаратуры внедряется пневматический метод измерений. Пневматические приборы отличаются высокой производительностью и большей точностью, чем индикаторные.

Измеряя детали, пользуются определенной методикой, учитывающей конструктивные особенности и условия работы каждой детали. Диаметр цилиндрических поверхностей трения проверяют в нескольких поясах, определяя отклонения от цилиндрической формы по длине (конусность, бочкообразность, корсетность). Диаметр проверяют в нескольких взаимно-перпендикулярных плоскостях, определяя отклонения от цилиндрической формы по поперечному сечению (овальность). Записав данные измерений в карту замеров и обработав их, делают заключение о том, к какой группе по степени дефектности следует отнести данную деталь двигателя.

Автор статьи

Читайте также:

- Как отказаться от приватизированной квартиры в пользу государства

- Ответственность государства перед гражданами урок обществознания 9 класс 8 вид

- Гражданин сша обратился в арбитражный суд рф с иском к органу по регистрации о признании

- Виды подсудности административных дел

- Определите какие из указанных ниже вопросов вправе решать верховный суд рф