Виды пластырей на судах

Обновлено: 24.04.2024

Пла́стырь (от греч. emplastron - мазь, emplasso - замазывать) — судовой аварийный инвентарь, используемый для временной заделки повреждений в подводной части корпуса судна (корабля); часть аварийного имущества, установленного нормами Регистра РФ в зависимости от длины и назначения судна.

Содержание

Классификация

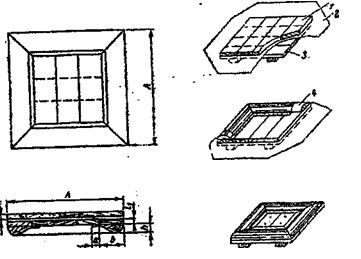

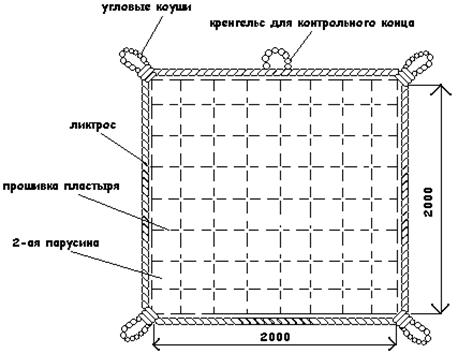

- Мягкие пластыри изготавливают из парусины водоупорной пропитки, усиленной металлической сеткой (кольчужный пластырь) или шпигованным матом (шпигованный пластырь). Их окантовывают ликтросом, с заделанным в него 4 кренгельсами. Шкоты, оттяжки и подкильные концы делают из гибких стальных тросов. Длина шкотов позволяет заделать пробоину в любом месте обшивки. Заведенный П. плотно прижимают шкотами к отверстию, а затем из затопленного отсека откачивают воду. Разность напоров снаружи и изнутри судна прижимает пластырь к борту. Вследствие хода судна, качки, волнения такая заделка может быть нарушена.

- Полужёсткие пластыри имеют мягкую подушку по контуру и гибкий деревянный каркас. Каркас из досок или реек, параллельных друг другу, покрывают парусиной (рейковый пластырь), а поверх неё иногда нашивают тюфяк из пластырной парусины, набитый смоленой пенькой (тюфячный пластырь). Поперек досок прикрепляют 2 троса с кренгельсами по концам.

- Жёсткие П. бывают металлическими с прижимным болтом, и, более распространенные, деревянные с мягкими бортами. Деревянные судовые пластыри сколачивают гвоздями из 2 слоев досок, располагая их взаимно перпендикулярно, а между ними помещают прокладки из водоупорной парусины с припуском на каждую сторону 250-275 мм для образования мягких бортов. Кромки парусины после обтягивания валиков из просмоленной кудели закрепляют на внутренней поверхности пластыря гвоздями. В углах судового пластыря закрепляют рамы для такелажа. Деревянные П. употребляют для заделки небольших, не превышающих одной шпации пробоин, и трещин в корпусе судна.

Заводка пластыря на пробоину

Судовые пластыри на пробоину заводят следующим образом. Предварительно, используя нумерацию шпангоутов, отмечают мелом на палубе границы пробоины. Затем к месту работы подносят пластырь с оборудованием, одновременно приступая к заводке подкильных концов. К этому моменту судно не должно иметь хода. В зависимости от расположения пробоины по длине судна подкильные концы заводят с носа или кормы и располагают их по обе стороны от пробоины.

Если подкильные концы заводят с кормы, следует использовать закреплённые на них грузики, которые позволят провести подкильный конец чисто, не задев винтов и руля.

С помощью скоб подкильные концы присоединяют к нижним углам пластыря, а к верхней его шкаторине крепят шкоты и контрольный штерт. Затем на противоположном борту талями или лебедками начинают выбирать подкильные концы, одновременно потравливая шкоты до тех пор, пока контрольный штерт не покажет, что пластырь опущен на заданную глубину.

Растянутые под нужным углом и выбранные втугую шкоты и подкильные концы крепят на кнехтах или утках. Прилегание пластыря к поврежденному месту считается удовлетворительным, если водоотливные средства судна справляются с удалением воды из затопленного отсека.

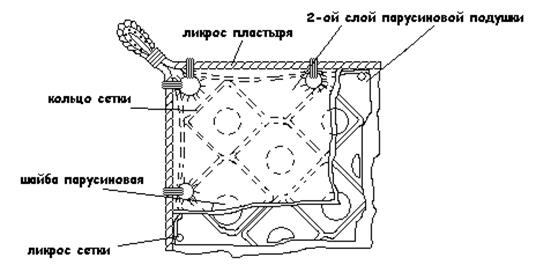

Кольчужный пластырь изготавливают размером 4,5Х4,5м. Основанием пластыря является сетка, состоящая из колец диаметром 300мм, свитых из бензельного стального троса диаметром 9мм. С каждой стороны сетки наложены 2 слоя парусины водоупорной пропитки в виде покрышек, основы которых расположены взаимно перпендикулярно. Сетка пластыря имеет окантовку-ликтрос из стального троса диаметром 9мм. Покрышки пластыря в свою очередь окантованы смоленым пеньковым тросом окружностью 75-90мм. В середину колец сетки и между ними заложены парусиновые шайбы в 3 слоя.

На всех 4-х углах и в середине каждой шкаторины в пеньковый трос бензелями заделаны коуши, служащие для закладывания в них подкильных концов, шкотов, оттяжек из стальных тросов и присоединения контрольного штерта из растительного троса. В комплект пластыря входят: 12 такелажных скоб, 4 тали, 4 канифас-блока.

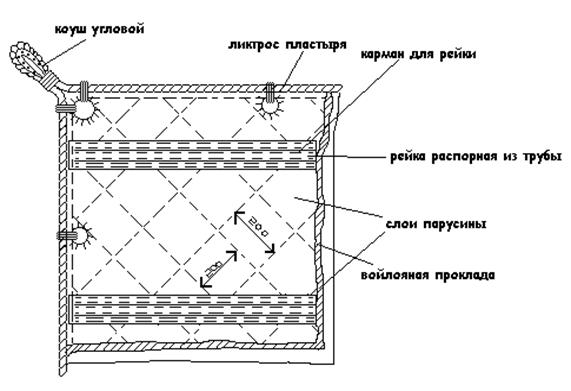

Облегчённый пластырь размером 3Х3м изготавливают из 2-х слоёв парусины, между которыми заложен войлок. Основы парусиновых покрышек расположены взаимно перпендикулярно. Оба слоя парусины и войлок простёганы до диагонали через каждые 200мм. Пластырь по периметру окантован ликтросом из пенькового троса окружностью 70-90мм.

С наружной стороны пластыря нашиты поперечные парусиновые карманы параллельно нижней шкаторине пластыря. В эти карманы вставляют обрезки старых стальных тросов или трубы для увеличения прочности пластыря. На всех 4-х углах пластыря бензелями заделаны коуши, а на середине верхней и боковых шкаторинах – кренгельсы с круглыми коушами, служащие для закладки в них подкильных концов из стальных тросов, шкотов, оттяжек и контрольного штерна из растительных тросов.

В комплект пластыря входят: 9 такелажных скоб, 2-е тали (9,8кН), 2 канифас-блока (9,8кН).

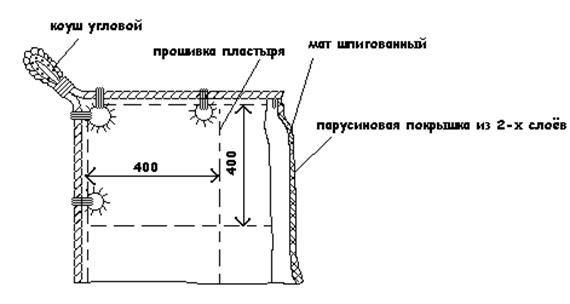

Шпигованный пластырь размером 2Х2м изготавливают из 2-х слоёв толстой парусины и шпигованного мата, пришитого к парусиновой покрышке. В качестве ликтроса применён смолёный трос окружностью 75-90мм. Пластырь заводят на пробоину стороной, к которой пришит шпигованный мат с коротким и густым ворсом. В 4-х углах пластыря бензелями заделаны коуши для закладывания стальных подкильных концов и крепления шкотов из растительных тросов. Посередине верхней шкаторины сделан кренгельс с круглым коушем или обычный люверс для присоединения контрольного штерна.

В комплект пластыря входят: 6 такелажных скоб, 2-е тали (9,8кН), 2 канифас-блока (9,8кН)

Парусиновый пластырьизготавливаются из 3-х слоёв парусины размером 2Х2м. Пластыри такого же размера, изготовленные из 2-х слоёв парусины, называют учебными. Слои парусины прошиты насквозь крест-накрест квадратами. Пластырь по периметру окантован пеньковым смоленым тросом с коушами, заделанными в огоны по углам и в середине 1-ой шкаторины для крепления снастей такелажа. Парусиновый пластырь лёгок и удобен в обращении, но недостаточно прочен, поэтому его нельзя использовать для наложения на пробоины площадью более 0,1м 2 на глубину свыше 6м.

=Основы Мор дела (стр.63)=

Суда морского флота, согласно Правилам Регистра, не снабжаются жесткими пластырями. В случае необходимости в судовых условиях наиболее просто и быстро можно изготовить жесткий пластырь в виде одно- или многослойного деревянного щита с мягкими подушками из пакли или войлока по периметру.

Расположение досок в пластыре зависит от формы и размеров пробоины. Пластырь с соотношением сторон меньше двух целесообразно изготавливать двухслойным, с взаимно перпендикулярным расположением досок в слоях.

Для закрытия узких и длинных пробоин целесообразнее применять одно- или двухслойные пластыри с параллельным расположением досок в слоях. Доски должны располагаться поперек пробоин.

Жесткие пластыри наиболее целесообразно использовать для закрытия пробоин, расположенных выше ватерлинии или вблизи нее, а также в случаях, когда возможно обнажение пробоин путем кренования и дифферентования судна. Это создает наиболее удобные условия при постановке пластыря и позволяет обойтись без помощи водолазов.

При узких пробоинах крепление пластыря осуществляется с помощью обыкновенных прямых болтов, пропущенных через доски пластыря и металлические планки, поставленные изнутри судна поперек пробоины через ее края.

При широких пробоинах пластырь закрепляется на пробоине при помощи крючковых болтов , взятых изнутри - за края пробоины и пропущенных также через пластырь. Дополнительно в центре пластыря (по оси пробоины) может быть установлено несколько обухов или рымов для крепления изнутри судна растяжек с талрепами. 2.3. Заделка пробоин бетонированием

Бетонирование является наиболее надежным способом заделки повреждений в корпусе судна. С помощью бетонирования представляется возможным не только устранить водонепроницаемость корпуса, но и частично восстановить его местную прочность в районе повреждения.

Бетонирование может производиться как в осушенном, так и в затопленном отсеках. Последнее представляет собой более трудную операцию, оно менее надежно. В связи с этим подводное бетонирование применяется только в случаях, когда не представляется возможным осушить отсек.

Составными частями раствора бетона являются: вяжущее вещество (цемент), заполнитель (песок), пресная или морская вода. При бетонировании повреждений в надводной части корпуса в дополнение к песку в качестве инертного заполнителя может добавляться при наличии гравий, щебень и т. п. (табл. 2.2).

Состав бетона для заделки повреждений в корпусе судна (объемные пропорции)

Тип и состав бетона

Инертные заполнители (гравий, щебень и т. п.)

Для бетонирования в подводной части корпуса. Для бетонирования в подводной и надводной частях корпуса. Для бетонирования в надводной части корпуса

Для верхних слоев бетонирования.

Для приготовления раствора бетона могут применяться обычный портландский цемент, пуццолановый портландцемент, глиноземистый (бокситовый) цемент, цемент Байдалина и цемент ВВЦ марок 400, 500, 600*(Марка цемента показывает предел прочности бетона, приготовленного из раствора 1:3, через 28 суток после затвердевания.).

Наибольшее применение получил портландцемент, как наиболее распространенный. Однако в ряде случаев целесообразно использовать другие цементы. Так, при подводном бетонировании лучше применять пуццолановый портландцемент, стойкий в водной среде.

Для выполнения бетонирования при низких температурах наилучшим является глиноземистый цемент, так как, во-первых, отвердевание приготовленного из него бетона сопровождается повышением температуры, во-вторых, в бетоне происходит быстрое возрастание прочности сразу же после схватывания раствора.

Таким быстросхватывающимся является цемент ВВЦ (водостойкий, быстросхватывающийся), бетон из которого примерно через 6 ч приобретает половину своей прочности. Еще более быстросхватывающимся цементом является цемент Байдалина. Однако приготовленный из него бетон через 2-3 месяца начинает растрескиваться. Этот вид цемента выгодно применять при выполнении бетонирования на короткий срок*.

Физико-механические свойства некоторых видов бетона, приготовленного из цементов марки 400 при соотношении с наполнителем 1:3, приведены в табл. 2.3.

Сведения о бетонах

Время схватывания, ч

4. Цемент Байдалина

Примечание. В числителе - при затвердевании на воздухе, в знаменателе - в воде.

Ускорение процесса отвердевания бетона может быть достигнуто путем добавления в него специальных ускорителей твердения, в качестве которых могут использоваться:

жидкое стекло, которое добавляется в воду в процессе приготовления бетона в количестве 10-12% от ее объема;

регистром судоходства РФ рекомендуется глиноземистый цемент.

хлористый кальций, который вводится непосредственно в цемент в - количестве 2 - 10% от его массы и тщательно с ним перемешивается;

сода техническая в количестве 5-6% от массы цемента, которая растворяется в воде в процессе приготовления бетона;

техническая соляная кислота, добавляемая в воду в количестве 1,0 - 1,5% от массы цемента.

Указанные ускорители твердения ускоряют процесс схватывания бетона примерно в два раза, однако в то же время и уменьшают его прочность. Лучшими из приведенных ускорителей являются техническая сода и техническая соляная кислота.

Для заделки небольших повреждений в качестве заполнителя лучше применять один мелкий песок. При больших объемах бетонирования помимо песка в качестве наполнителей используются гравий и щебень. При их отсутствии можно использовать мелкобитый кирпич и, в крайнем случае, шлак, но не более 25-30% от общего объема наполнителя.

Все употребляемые для приготовления бетона наполнители должны быть по возможности промыты в чистой воде и не иметь жирных примесей, которые нарушают прочность бетона. Для приготовления бетона можно использовать как пресную, так и морскую воду. Применение морской воды снижает прочность бетона примерно на 10%. Вода должна быть чистая, не загрязненная нефтью, маслами и жирами.

Приготовление раствора бетона производится на чистой палубе или в специальном ящике, по возможности ближе к месту его использования, и включает следующую последовательность операций:

на палубе или по всей площадке ящика равномерным слоем насыпается заполнитель;

поверх слоя заполнителя насыпается равномерный слой цемента;

поверх слоя цемента насыпается второй слой заполнителя;

все три слоя тщательно перемешиваются, а затем разгребаются по сторонам, образуя чащу;

в чашу наливается пресная или морская вода в количестве, равном примерно половине или немного меньше объема цемента; практически в смесь цемента и песка воду добавляют небольшими порциями по мере их перемешивания;

полученный раствор бетона перемешивается лопатами до тех пор, пока не получится совершенно однородная масса и раствор не примет вид густого теста.

В намеченном для бетонирования месте устанавливается опалубка, так называемый цементный ящик с двумя открытыми сторонами, который одной открытой стороной прилегает по периметру к месту повреждения, через вторую сторону производится заполнение его бетоном.

Для обеспечения плотности прилегания могут быть использованы прокладки, сделанные из войлока или смольной пакли. При небольших размерах повреждения (трещинах и т.д.) ящик может прямо заполняться бетоном.

При значительных размерах пробоины ее необходимо предварительно перекрыть арматурой, изготовленной из стальных трубок или прутков, расположенных в виде сетки с ячейками от 10 до 25 см и перевязанных в перекрестьях проволокой. Арматура прикрепляется к корпусу, и после этого ящик заполняется бетоном (рис. 2.12).

Для плотного соединения бетона с корпусом необходимо, чтобы он в месте бетонирования был тщательно зачищен от ржавчины и грязи и промыт мылом и каустической содой. Бетон к месту укладки должен подаваться непрерывно, чтобы каждый последующий слой раствора накладывался на еще не затвердевший слой. Если по каким-либо причинам в подаче бетона произойдет перерыв и раствор в цементном ящике затвердеет, то перед дальнейшей подачей свежего бетона поверх затвердевшего слоя необходимо положить металлическую сетку либо стальной лист или полоски.

Рис. 2.12. Принципиальная схема бетонирования пробоины:

1 - бетон; 2 - цементный ящик из мешков с песком; 3 - песок; 4 - мешки с песком, 5 - арматурная стальная сетка; 6 – решетка

Для предохранения свежего бетона от размыва водой, которая может просачиваться через пробоину, в цементном ящике устанавливают специальные отводные трубки. Сечение отводной трубки должно обеспечивать протекание фильтрационной воды без создания напора.

Способ установки трубки зависит от характера и места расположения пробоины (рис. 2.13). Однако во всех случаях она должна идти от нижней точки пробоины,- а ее наружный конец (поверхность отводимой воды) должен быть ниже уровня бетона.

После затвердения бетона трубка глушится пробкой. Закрепление деревянного щита или жесткого деревянного пластыря с мягкими бортами на пробоине осуществляется при помощи крючковых болтов, для чего в пластыре (щите) просверливаются специальные отверстия.

Рис. 2.13. Постановка цементного ящика на борту судна:

1 - мягкий пластырь; 2 - внутренняя опалубка; 3 - бетон; 4 - наружная опалубка; 5 - распорки; б - распорки внутренней опалубки; 7 - щит; 8 - отводная трубка; 9 -подпорки; 10 - упорные брусья

Аварийное имущество .Все суда, за исключением судов ограниченного района плавания, должны иметь аварийное снабжение в соответствии с Правилами классификации и постройки морских судов Регистра судоходства РФ.Нормы снабжения судов аварийным имуществом приведены в Добавлении 1 к НБЖС-77.

Перечень аварийного имущества и материалов весьма обширен. К аварийному имуществу относят пластыри, наборы такелажного, слесарного инструмента, брусья, пробки деревянные и многое другое.

Пластыри. Пластыри предназначаются для заделки пробоин в корпусе судна. Пробоины, согласно НБЖС-83 подразделяются по размерам следующим образом:

малые - до 0,05 м 2 ;

средние - до 0,2 м 2 ;

большие — до 2 м 2 ;

очень большие - более 2 м 2 .

Пластыри классифицируются на мягкие, жесткие, пневматические. К мягким пластырям относят: пластырь кольчужный (пластырь Баранова), пластырь облегченный (пластырь Макарова), пластырь шпигованный. На суда поставляются также парусиновые пластыри для учебных целей и для заделки небольших пробоин (трехслойные).

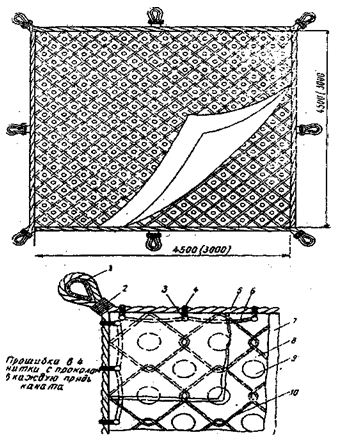

Кольчужный пластырь (пластырь Баранова) - наиболее прочный из всех мягких типов пластырей (рис. 2.1). Его изготавливают размером 3,0x3,0 или 4,5x4,5 м. Основанием пластыря является сетка, состоящая из колец диаметром около 300 мм, свитых из прядей гибкого оцинкованного стального троса диаметром 7-9 мм без органического сердечника.

С каждой стороны сетки накладывают два слоя парусины, пропитанной водоупорным средством (покрышки). Основы покрышек взаимно перпендикулярны.

Сетка кольчужного пластыря имеет окантовку-ликтрос из стального каната диаметром 7-9 мм. Полотно пластыря (покрышки вместе с сеткой) окантовывается ликтросом из смольного пенькового каната толщиной 75— 90 мм по окружности. Ликтросы пластыря и сетки скрепляют между собой бензелями, пропущенными через люверсы в шкаторинах покрышек пластыря.

В середину колец сетки между покрышками закладывают парусиновые шайбы диаметром 110-125 мм в три слоя, после чего шайбы и покрышки прошивают насквозь.

Рис. 2.1. Пластырь кольчужный:

1 - коуш; 2 - бензель .коуша; 3 - люверс выметанный; 4 - бензель ликтроса; 5 -ликтрос пластыря; 6 - ликтрос сетки-кольчуги; 7 - покрышка наружная; 8 - покрышка внутренняя; 9 - шайбы парусиновые; 70 - кольцо сетки.

Рис. 2.2. Пластырь облегченный:

1 – кренгельс; 2 – коуш круглый; 3 – коуш; 4 – бензель коуша; 5 – люверс выметанный; 6 - бензель ликтроса; 7 – ликтрос пластыря; 8 – покрышка; 9 – войлочная прослойка толщиной 10 мм; 10 – карман распорных реек; 11 – распорная

На всех четырех углах и в середине каждой шкаторины в трос пластыря бензелями заделывают коуши, служащие для закладывания в них шкотов, оттяжек, подкильных концов.

Средний шкот является одновременно контрольным штертом.

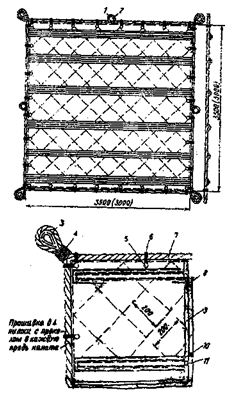

Облегченный пластырь (пластырь Макарова) - изготавливают размером 3,0x3,0 или 3,5x3,5 м (рис. 2.2) из двух слоев парусины (покрышек), между которыми закладывают грубошерстный войлок толщиной около 10 мм.

Основы покрышек должны быть взаимно перпендикулярны. Два слоя парусины и войлок простегивают по диагонали через каждые 200 мм. Пластырь по периметру окантован ликтросом из пенькового смольного каната толщиной 70-90 мм по окружности.

С наружной стороны пластыря нашивают поперечные парусиновые карманы. При установки пластыря на цилиндрических или прямостенных местах корпуса судна в эти карманы вставляют распорные рейки для увеличения прочности пластыря.

При постановке пластыря на пробоину распорные рейки должны располагаться с наружной стороны. При заводке пластыря на двояковыпуклую поверхность корпуса судна их не вставляют.

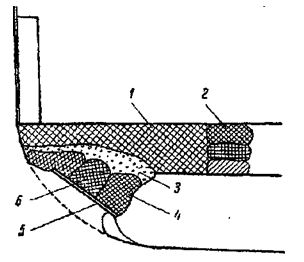

Жесткий деревянный пластырь с мягкими бортами состоит из двух слоев досок с прокладкой из парусины и мягким бортом (рис. 2.5). Доски наружного и внутреннего слоев расположены взаимно перпендикулярно. Слои досок скрепляют гвоздями.

Шаг гвоздей вдоль волокон около 60 мм. Размеры заготовки из парусиновой прослойки берут с припуском на каждую сторону по 250-275 мм. С помощью этих припусков образуют мягкие борта, которые изготавливают из промасленной кудели.

Свободные кромки парусины после обтягивания ими валиков кудели закрепляют на внутренней поверхности пластыря гвоздями. Парусину для прокладки желательно применять специальную морскую с водоупорной пропиткой. В углах пластыря закрепляют рымы для такелажа.

Деревянные пластыри с мягкими бортами предназначаются для заделки небольших, не превышающих одной шпации, пробоин и трещин в корпусе судна.

Рис. 2.5. Деревянный пластырь с мягкими бортами:

1 - внутренний слой досок; 2 - парусиновая прослойка; 3 - наружный слой досок; 4 -мягкий борт

Металлический клапанный пластырь (рис. 2.6) представляет собой металлическую коробку 1, днище которой снаружи имеет ребра жесткости 2 и специальное гнездо 3 со стопорной пружиной 4 закрепления подпятника внутренней трубы металлического раздвижного упора или подпятника прижимного винта аварийной струбцины. Уплотняющее устройство пластыря выполнено в виде парусинового клапана б, кромки которого простираются как внутри, так и снаружи по периметру корпуса коробки пластыря.

Парусиновый клапан крепится к корпусу коробки металлическими планками на винтах, что позволяет легко его менять. Для крепления пластыря в его коробке имеются патрубки с заглушками 5 для стержней крюковых болтов и специальной скобы 7 для крепления подкильных концов и шкотов.

Рис. 2.6. Пластырь металлический клапанный:

1 - коробчатый корпус; 2 - ребра жесткости корпуса; 3 - гнездо для упора; 4 -стопорная пружина; 5 - патрубок с заглушкой; 6 - парусиновый клапан; 7 - скобы

Металлические клапанные пластыри имеют три типоразмера:

ПК-1 с размером коробки 250х250мм и массой 4,5 кг;

ПК-2 с размером коробки 300х300мм и массой 5,7 кг;

ПК-3 с размером коробки 500х500мм и массой 15,3 кг.

Металлические клапанные пластыри могут изготовляться и других размеров, например, имеются пластыри 75x250x350 мм и 100x400x600 мм.

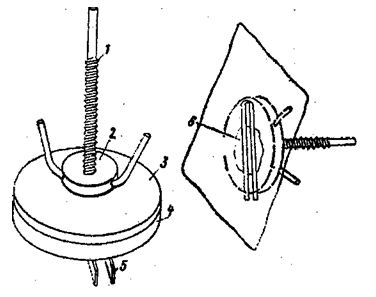

Металлический пластырь с прижимным болтом (рис..2.7) используется для заделки мелких пробоин диаметром до 120 мм. В нем сочетаются конструкции металлического клапанного пластыря и болта с откидной скобой.

На прижимной болт с откидной скобой /, которую приводит в перпендикулярное относительно прижимного болта положение спиральная пружина 6, насажен круглый металлический диск диаметром 150 мм с резиновым уплотнением («юбкой») 4. Масса такого пластыря около 1,5 кг.

Для установки пластыря на пробоину его откидную скобу 5 вставляют в пробоину так, чтобы она, выйдя за наружную обшивку, повернулась под действием спиральной пружины 6 перпендикулярно стержню прижимного болта I. Затем завинчивают гайку с помощью рукояток 2, которая передвигает металлический диск 3 и прижимает резиновое уплотнение (юбку) к корпусу.

Рис. 2.7. Пластырь металлический с прижимным болтом:

1 - прижимной болт с откидной головкой (скобой); 2 - прижимная гайка с рукоятками; 3 - прижимной металлический диск; 4 - резиновое уплотнение (105Ка); 5 - откидная головка (скоба); 6 - спиральная пружина

Помимо приведенных мягких и жестких пластырей существуют пневматические пластыри, которые не. входят в обязательное аварийное снабжение.

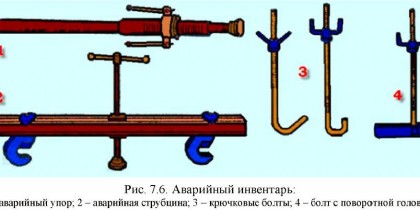

Из другого аварийного снабжения, обязательного для всех судов, в качестве примера приведем универсальную струбцину и раздвижной металлический упор.

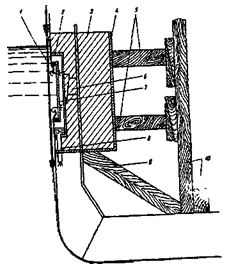

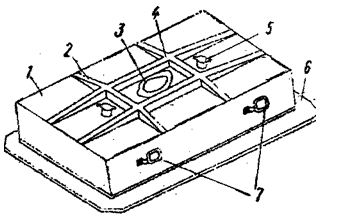

Универсальная струбцина (рис. 2.8) служит для крепления на пробоине деревянных пластырей с мягкими бортами. Струбцина состоит из балки, съемных захватов и прижимного винта. Балка струбцины изготовлена из двух швеллеров, соединенных между собой планками.

На балке установлены два съемных захвата со стопорными винтами и гайка-ползун с прижимным винтом. Захваты для шпангоутов бульбовых профилей.-в виде цельносварных изделий крючкообразной формы, соединенных осью в средней части.

Струбцины выпускаются двух размеров в зависимости от размеров шпации. Основные данные струбцин приведены в табл. 2.1.

Рис. 2.8. Использование аварийных струбцин для крепления пластыря на пробоину:

1 - струбцины (две балки швеллера, соединенные по концам болтами на планках); 2 - прижимной винт с рукоятками; 3 - гайка-ползун; 4 - стопорный винт захвата; 5 -болты крепления планок швеллеров; 6 - захват для шпангоутов угловых профилей; 7 - деревянная прокладка под подпятником прижимного винта; 8 - деревянный пластырь с мягкими бортами; 9 - шпангоут; 10 - наружная обшивка; 11 - пробоина; 12 - захват для шпангоутов бульбовых профилей

Аварийное снабжение состоит из аварийного инвентаря и аварийного материала.

Аварийный инвентарь включает:

- пластыри,

- мягкие облегченные шпигованные,

- парусиновые, деревянные,

- металлические и др.,

- шпигованные маты,

- имеет раздвижные упоры,

- струбцины,

- легководолазные снаряжения,

- водоотливные средства,

- плотницкие и мех. инструменты.

К аварийным материалам относят:

- гвозди,

- пробки,

- доски,

- Брусья,

- клинья,

- строительные скобы,

- болты и др.

Кольчужный пластырь изготовляют размером 4,5 на 4,5м основания пластыря явл. сетка, состоящая из колец дм 300 мм свитых из стального троса дм=9мм.

С каждой стороны сетки наложен два слоя парусины водоупорной пропитки в виде покрышки.

Сетка пластыря имеет оконтовку из стального троса дм=9мм.

Облегченный пластырь размером 3*3 м изготовляют из двух слоев парусины, между которыми заложен войлок. Оба слоя парусины и войлок простеганы по диагонали через каждые 200мм.

Пластырь по периметру окантован линьтросом из пенькового троса.

С наружной стораны пластыря нашиты поперечные парусиновые карманы паролейно нижней шкаторины пластыря. В эти корманы вставляют обрезки стальных тросов или труб для увеличения прочности пластыря. На всех четырех углах пластыря бензелями заделаны коуши а на средине верхней и боковых шкаторинах – крегелены с круглыми коушами служащие для закладки в них поднимательных концов и стальных тросов.

Шпигованный пластырь размером 2*2 м, изготовляют из двух слоев парусины и шпигатного мата и пришитого к парусиновой покрышки.

Деревянный пластырь с мягкими бортами изготовляют из двух слоев досок с проволокой из парусины. Слой досок кладут перпендикулярно между собой и скрепляют гвоздями.

Парусиновую прослойку берут с припуском на каждую сторону по 150-300мм.

С помощи этих припусков образуют мягкие борта в которые вставляют валики промышленной кудели. Свободные кромки парусины после обтягивания ими валиков кудели закрепляют на внутренней поверхности пластыря гвоздями.

Универсальная струбцина служит для крепления деревянных пластырей.

Раздвижной металлический упор употребляют место брусьев, клиньев, для поджатия деревянных пластырей к пробоине и для подкрепления переборок и других конструкций.

Аварийные пробки применяют для заделки круглых пробоин.

Аварийные клинья предназначены для расклинивания деревянных упоров при подкреплении ими переборок креплений щитов для заделки трен и швов.

Аварийные брусья применяют как упоры для подкрепления переборок, палуб, платформ, дверей, крышек люков для крепления деревянных рластыоей.

Аварийному имуществу присвоен синий отличительный цвет окраски для всех нерабочих поверхностей и для нанесения отличительных марок на чехлы, пластыри и тд.

Для надписей и нумерации применяют краску белого цвета.

При обнаружении поступлении воды внутрь корпуса на судне объявляется общесудовая тревога, и место течи или пробоины.

Для борьбы с водой, пожарами, прорывам аммиака, повреждением тех. средств, обеспечение гермитизации и АХЗ на судне создаются аварийные партии и группы.

При численности экипажа мене 15 человек борьба за живучесть проводится всей командой под руководством капитана.

Автор статьи

Читайте также:

- Для производных видов информации защищаемых в режиме тайны государство законодательно устанавливает

- Государственно правовое развитие это

- Заведен первичный документ в суде что значит

- Виновник дтп не явился в суд

- Роль налогового администрирования в создании благоприятного налогового климата государства