Швартовые канаты для морских судов виды

Обновлено: 15.04.2024

Тросами называются: изделия, свитые из стальных проволок или из растительных и синтетических волокон.

На судах тросы применяются в качестве:

- бегучего и стоячего такелажа

- талей

- швартовов и буксиров

- стропов

- сеток

- бросательных концов

Из старых тросов изготовляются маты, кранцы, швабры и т. п. Каждое судно снабжается тросами в зависимости от своих размеров и назначения. В настоящее время растительные тросы практически вытеснены синтетическими.

Характеристиками троса, определяющими его эксплуатационные качества, являются:

- прочность

- гибкость

- эластичность

- масса и стойкость к воздействию внешних факторов – воды, температуры, солнечной радиации, химических веществ, микроорганизмов

Знание этих характеристик позволяет обеспечить надлежащий уход за тросами, их правильное хранение и использование на судне.

Прочность троса характеризует его способность выдерживать нагрузки на растяжение. Различают разрывную и рабочую прочность троса. Разрывная прочность троса определяется той наименьшей нагрузкой, при которой он начинает разрушаться. Эта нагрузка называется разрывным усилием. Рабочая прочность троса определяется той наибольшей нагрузкой, при которой он может работать в конкретных условиях длительное время без нарушения целостности отдельных элементов и всего троса. Эта нагрузка называется допустимым усилием. Его величина устанавливается с определенным запасом прочности. Обычно принимают, что рабочая прочность троса в 3 раза меньше его разрывной прочности.

Толщина троса измеряется в миллиметрах: растительных и синтетических по длине окружности, а стальных – по длине диаметра. Чем меньше толщина троса, тем легче и удобнее работать с ним.

Гибкость троса характеризует его способность изгибаться без нарушения структуры и потери прочности. Большая гибкость троса обеспечивает удобство и безопасность работы с ним.

Эластичность (упругость) троса – способность его удлиняться под нагрузкой растяжения и принимать первоначальные размеры без остаточных деформаций после ее снятия. Эластичность троса – качество относительное. Например, трос с высокими упругими качествами удобен при изготовлении буксирных тросов, но будет плохо фиксировать положение судна у причала, если из него изготовить швартовы, и непригоден для стоячего такелажа.

Масса троса определяет трудоемкость работы с ним. Чем он прочнее и легче, тем удобнее с ним работать.

Растительные тросы

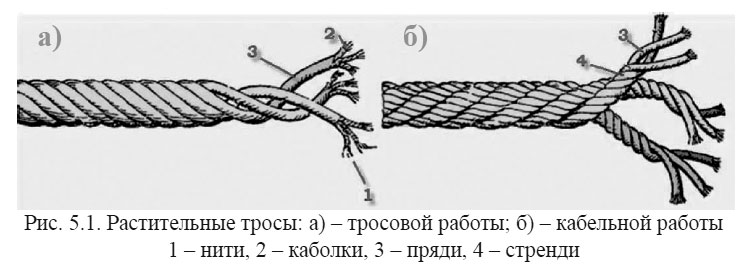

Растительные тросы изготавливают из специально обработанных прочных длинных волокон некоторых растений (конопли, агавы, прядильного банана, хлопка и др.). По способу свивки они подразделяются на тросы тросовой и кабельной работы (рис. 5.1).

Изготовление любого растительного троса начинают с того, что из волокон свивают нити, называемые каболками. Из нескольких каболок свивается прядь, а несколько прядей, свитых вместе, образуют трос тросовой работы. В зависимости от количества прядей тросы бывают трех-, четырех- и многопрядные. Трос с меньшим количеством прядей всегда прочнее троса такой же толщины, свитого из большего количества прядей, но уступает ему в гибкости. Трос кабельной работы получается путем свивки между собой нескольких тросов тросовой работы, которые в структуре такого троса называют стрендями. Трос кабельной работы уступает в прочности тросу тросовой работы такой же толщины, но он более гибок и эластичен. Чтобы трос не раскручивался и сохранял свою форму, свивку каждого последующего элемента структуры троса делают в сторону, противоположную свивке предыдущего элемента.

На суднах морского флота наибольшее применение получили пеньковые, манильские и сизальские тросы.

Пеньковые тросы изготавливают из волокон конопли – пеньки. Существенными недостатками пеньковых тросов являются подверженность гниению и большая гигроскопичность. Для предохранения троса от гниения его пряди свивают из каболок, просмоленных древесной смолой. Такие тросы называются смолеными.

Манильские тросы изготавливают из волокон прядильного банана. Из всех растительных тросов они имеют наилучшие эксплуатационные характеристики. Тросы обладают большой прочностью, гибкостью и эластичностью: при нагрузке, равной половине разрывного усилия, они удлиняются на 15–17 % без потери прочности. Тросы намокают медленно и поэтому длительное время не тонут в воде, под воздействием влаги не теряют эластичности и гибкости, быстро высыхают, мало подвержены гниению. Тросы имеют цвет от светло-желтого до золотисто-коричневого.

Сизальские тросы изготавливают из волокон листьев агавы – тропического растения. Они обладают примерно такой же эластичностью, как манильские тросы, но уступают им в прочности, гибкости и влагостойкости. Мокрые сизальские тросы становятся хрупкими, имеют светло-желтый цвет.

В зависимости от способа изготовления и толщины растительные тросы имеют специальные названия: лини – тросы тросовой работы толщиной до 25 мм и тросы кабельной работы толщиной до 35 мм; перлини – тросы кабельной работы толщиной от 101 до 150 мм; канаты – тросы кабельной работы толщиной более 350 мм.

Лини большой прочности свивают из нескольких каболок высококачественной пеньки. Линь, свитый из низкосортной пеньки, называется шкимушгаром. Он идет на изготовление матов, кранцев и других изделий. Лини, полученные путем плетения льняных нитей, называются шнурами. Плетеные шнуры гибки и эластичны. Они без больших наружных изменений и деформаций воспринимают крутящие усилия. Благодаря этим качествам шнуры используются для изготовления лаглиней и сигнальных фалов.

Стальные тросы

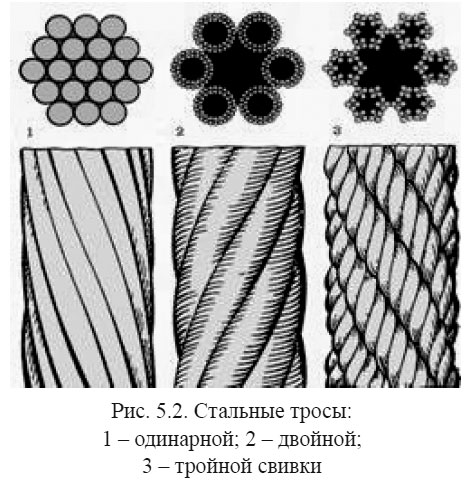

Стальные тросы изготовляют из оцинкованной стальной проволоки диаметром от 0,2 до 5 миллиметров. По конструкции стальные тросы делятся на три типа: одинарной, двойной и тройной свивки (рис. 5.2).

Тросы одинарной свивки, называемые спиральными, состоят из одной пряди, в которой проволоки свиты по спирали в один или несколько рядов, обладают большой гибкостью. Применяются в различных приборах и механизмах, для накладывания бензелей и при проведении различных такелажных работ.

Тросы двойной свивки получаются путем свивки нескольких прядей вокруг одного общего сердечника, который может быть растительным или металлическим. Тросы двойной свивки называют тросами тросовой работы.

Сердечник заполняет пустоту в центре троса и предохраняет пряди от проваливания к центру. В качестве сердечников применяются:

- стальная проволока

- промасленные пеньковые и другие растительные тросы тросовой работы,

- синтетические и асбестовые материалы

Сердечник обеспечивает плотность троса и сохранение его формы на изгибах при большом напряжении. Органические промасленные сердечники предохраняют внутренние проволоки от ржавления и так же, как и синтетические сердечники, делают трос более мягким, гибким. Кроме центрального сердечника, многие тросы имеют органический сердечник внутри каждой пряди.

Для получения троса тройной свивки свивают между собой несколько тросов двойной свивки, которые в этом случае называют стрендями. Тросами тройной свивки называются тросы кабельной работы. Такие тросы изготавливаются из более тонкой проволоки, они значительно гибче, но в то же время слабее тросовых примерно на 25 %. В основном используются в легких подъемных механизмах с навивкой троса на барабаны, для лопарей шлюпочных талей и т. п. Толстые тросы диаметром 40–65 мм идут на швартовы и буксиры.

Стальные тросы выпускаются любой длины, но не менее 200 метров. Толщина стального троса определяется по его диаметру. Стальные тросы выпускаются намотанными на деревянные или металлические катушки. Каждая бухта (катушка) троса должна быть снабжена биркой и актом-сертификатом с указанием наименования троса, его длины, толщины и разрывной прочности, чистой массы (массы 100 м) и массы в упаковке (с катушкой), даты изготовления. Кроме того, указываются конструкция троса, характеристики проволоки, из которой изготовлен трос. При приемке должен производиться тщательный осмотр с контрольным замером толщины в нескольких местах. Не должно быть сплющенных прядей, оборванных или сломанных проволок. Оцинковка проволок не должна иметь повреждений или трещин.

Во время эксплуатации тросы необходимо смазывать не реже одного раза в три месяца. Тросы, хранящиеся на судне, смазывают не реже одного раза в год.

При правильном уходе срок службы тросов стоячего такелажа практически не ограничен. Для тросов бегучего такелажа он равен 2–4 года.

Синтетические тросы

Синтетические тросы изготавливают из полимерных материалов. В зависимости от марки полимера они подразделяются на полиамидные, полиэфирные и полипропиленовые. К полиамидным относятся тросы, изготовленные из волокон капрона, найлона (нейлона), перлона, силона и других полимерных материалов.

Полиэфирные тросы изготавливаются из волокон лавсана, ланона, дакрона, долена, терилена и других полимеров. Материалами для изготовления полипропиленовых тросов служат пленки или мононити полипропилена, типтолена, бустрона, ульстрона и др.

По физико-механическим свойствам синтетические тросы имеют большие преимущества перед растительными. Они легче последних, значительно превосходят их по прочности. Например, разрывная прочность обычного капронового троса толщиной 90 мм в 2,5 раза превышает разрывную прочность манильского троса такой же толщины и более чем в 3 раза – сизальского и пенькового смоленого.

Синтетические тросы гибки и эластичны, влагостойки и в большинстве своем не теряют прочности при намокании и при изменении температуры воздуха, что позволяет использовать их при работе судна в различных климатических условиях. Тросы стойки к растворителям (бензину, спирту, ацетону, скипидару), не подвержены гниению и плесени.

Синтетические тросы имеют недостатки и особенности, которые необходимо учитывать при их эксплуатации. Полиамидные тросы повреждаются при воздействии солнечной радиации, кислот, олифы, мазута и др. Полиэфирные тросы разрушаются от соприкосновения с концентрированными кислотами и щелочами. Разрывная прочность полипропиленовых тросов снижается при температурах свыше +20°, а при отрицательных температурах понижается и гибкость. Все синтетические тросы при трении о поверхности деталей оборудования, а также в результате трения прядей и волокон между собой внутри троса способны накапливать заряд статического электричества, который при разряде вызывает искрообразование, что опасно в пожарном отношении. Наружные волокна недостаточно стойки к истиранию и могут оплавляться, особенно при трении о шероховатые поверхности. Синтетические тросы обладают большой эластичностью, что создает опасность для людей в случае его обрыва.

Все синтетические тросы, как и растительные, теряют прочность под воздействием солнечных лучей, быстро «стареют», поэтому их длительное хранение надо осуществлять в помещениях или под чехлами, а просушивать в тени.

Загрязненные синтетические тросы необходимо промывать соленой морской водой. Также их необходимо периодически подвергать антистатической обработке – вымачиванию в течение суток в морской или просто соленой воде. Этим же целям будет способствовать и окатывание троса морской забортной водой.

Расскажу сегодня о швартовке судна. Что для нее нужно и как она происходит.

Со швартовкой судна встречается каждый моряк в своей карьере. Мы во время активных работ могли швартоваться практически каждый день. Самая короткая стоянка в порту была 15 минут.

Что необходимо, чтобы ошвартовать судно?

Подход к причалу.

Сначала стоит попробовать дойти до причала. Это бывает ой как не просто. Ветер буквально сдувает судно. Приходится балансировать мощностями двигателя на гране. Пережмешь — полетишь вперед, недожмешь — сдует. Дойдя до параллельной позиции с причалом, мы разворачиваем движители и идем бортом к причалу.

Сейчас я рассказывал конкретно про наше судно, которое в состоянии обходится без буксиров. Судам, не обладающими такими маневренными характеристиками, как у нас, приходится сложнее. Большие суда могут заказывать 2, а то и 4 буксира, чтобы встать к причалу. Одно дело швартовать маневренное судно, как мы. И совсем другое швартовать танкер 300 метров в длину.

В этом случае первый буксир идет по носу судна, второй по корме, третий с борта. Когда судно дошло до нужного причала, буксиры тормозят судно. Встают «на укол» и начинают толкать судно к причалу. Само судно пытается удержаться от движений вперед и назад.

Подача швартовных концов.

Когда судно касается причала и готово ошвартоваться, швартовые команды начинают подавать концы на берег.

На судне две швартовых команды: кормовая и носовая. В кормовую швартовную команду входит вахтенный помощник и 3 матроса, а в носовую швартовную команду входит 3 вахтенный помощник, боцман и 2 матроса.

В зависимости от погодных условий, швартовая команда может подать концы еще до подхода судна к причалу. Такой подход позволит судну меньше ерзать при сильном ветре или течении.

Есть 3 типа швартовных концов:

- Шпринг

- Прижимной

- Продольный

Продольный конец и шпринг удерживают судно от движений вперед и назад. Прижимной конец не дает судну отойти от причала, как бы прижимая судно к причалу.

Есть несколько нюансов, которые надо учитывать при швартовке судна.

Перед подачей концов убедитесь, что вы в пределах своего причала. Хоть причальная линия не ограждена чем-либо. Сам причал имеет конкретные размеры. Швартуясь мимо этих размеров вы занимаете место соседа и никто не гарантирует, что к вам не прибегут береговые службы и не заставят перешвартоваться. Отмечу, береговой персонал строго следит за швартовкой, но ошибки случаются у всех.

Стоит узнать прогноз погоды на время стоянки. Вполне, вероятно, что стандартного количества швартовных концов вам не хватит. Придется заводить дополнительные концы. Два прижимных конца например.

Учесть своих соседей по причалу. Ведь кнехты на причале общие и возможно ваш сосед соберется уходить раньше вас. От этого никто не застрахован. Стоит быть готовым к тому, что придется «потратить» некоторое время на распутывание швартовных концов на кнехте. Хотя эта забота не ваша, как экипажа судна. Береговой персонал обычно достаточно опытен, чтобы быстро распутать все это. Но стоит понаблюдать за ними.

Закрепление швартовных концов.

Швартовные концы имеют определенную эластичность. Стоит учитывать эту особенность. Она может сыграть как на руку, так и подложить свинью. Перетянув концы, они могут лопнуть, когда подует сильный ветер и судно начнет отходить от причала. С лопнувшими концами судно отправится в неконтролируемое плавание. Ведь у причала судно не стоит «заведенное». Ну и ослаблять сильно нельзя. Никому не хочется сидеть на судне, которое катается из стороны в сторону. Это банально не безопасно. Нужна золотая середина.

Швартовные концы, что на берегу, что на причале, кладутся (крепятся) на кнехты. На берегу кнехты зачастую называют пушками. Швартовные концы кладутся обыкновенной восьмеркой. Ничего сложного. Сложно наложить спорный узел на швартовный конец, чтобы не потерять полученное натяжение.

Приветствую всех читателей моего канала "Папа в море". Данную статью я хочу начать со стальных концов, поскольку большую часть своих контрактов я отработал на судах VLCC, крупнотоннажных если говорить простым языком. А на них чаще всего используются именно "сталюки".

Стальные концы (mooring wires)

Скажу сразу, что нет идеальных концов, у всех свои плюсы и конечно минусы (с них и начнем)

Минусы

1. Тяжеленные , словами не передать. Пока растянешь их по палубе танкера (275 м), сойдет много пота и выйдет много новых слов, которые даже сапожник не слышал. Реально сложны и неудобны в использовании, здесь уже особо в перчатках не возьмешься (смазка), в основном работа только абгалдырем (специальный крючок для того, чтобы ухватиться за стальной конец).

2. Смазка. Лично это проходил на своей первой практике после 2-го курса мореходки (боцман подсуетил работёнку). Wires любят хорошую смазку, поэтому периодически это необходимо делать.

3. Динамика. Эти концы боятся резких динамических нагрузок, это прям их главный враг! При разрывах стальных приходилось как-то участвовать, в Порт-Кавказе поразрывало несколько во время STS операций.

Плюсы

На самом деле-то плюсы выделить не так просто. Конечно, когда сталь пришла на смену капрону (растительные концы - это конечно полный атас), тогда безусловно это был более прочный и менее проблемный материал. Кто помнит капрон, может рассказать много историй о нем)) Особенно, когда мокрый капрон подмерзал и становился просто, как "деревяшка" и ни о каком растяжении и речи быть не могло! А при разрывах?! Прячьтесь, кто может или кто успел?

1. Статика. С этим конечно гораздо лучше и пожалуй сталь крепче пропилена, при плавных и равномерных нагрузках. Ведь не зря их на больших судах используют. Интересно узнать ваше мнение по этому предположению, отпишитесь в комментариях.

2. Разрыв. При разрыве нет сильной отдачи назад или в сторону, тем более как правило конец рвется в рабочей зоне - так называемая "пружина" или "хвост", сделанная из пропилена.

Кевларовые концы

Минусы

1. Боится трения о клюз . Необходимо держать на контроле, чтобы вахтенный матрос периодически проходился по всем концам и смазывал клюз. А под сам швартов после швартовки лучше завести подсаурины, если кто не сталкивался, рассказываю) Разрезаем старый пожарный шланг вдоль и подкладываем под швартов, полностью его обматывая и обвязывая в месте трения с клюзом. Так же встречал использование сетки (старой, из под трапа) или же брезента.

2. Цена вопроса. Однажды довелось поработать с кевларом, чудесный материал, но цена кусается, дороже стальных и пропиленовых.

Плюсы

1. Прочность. Все идеально в этом пункте (кроме трения). Гораздо прочнее стали и пропилена, не боится статики и динамики.

2. Легкий и тонкий. С ним прекрасно работать, просто одно удовольствие. Реально один человек может спокойно растянуть такой конец и более того, будет достаточно одного максимум двух причальных швартовщиков, которые без труда примут с судна швартов.

3. Пропиленовые концы (Mooring lines)

Минусы

1. Трение (как и кевларовые). Проблема здесь та же и решение такое же - подсаурины + тщательно промазывать клюзы.

2. Разрыв. Сильно отдает в сторону в зависимости от того, под каким углом работал швартов и от места разрыва. Очень травмоопасен, не редки случаи летальных исходов на флоте при разрывах этих концов.

3. Звук. Немного нелепый минус, но имеет место быть. Когда впервые приходишь на судно 3-м помощником и на нем "синтетика", то первые швартовки тебе просто не по себе, когда начинаешь набивать конец, а он противно и угрожающе трещит и хрустит;-) Со сталью такого конечно нет.

Плюсы

1. Прочность. Уступает конечно кевлару, но по динамике однозначно побеждает у стали. А вот по статике наверное проигрывает.

2. Вес. Значительно легче стали и удобнее в обращении. Кевлару проигрывает.

3. Цена. Насколько мне известно от суперинтенданта (в одном из ремонтов меняли все концы на судне), это самые дешёвые, а поэтому и ходовые швартовные концы. Потом сталь, а затем кевлар.

Надеюсь ничего не забыл, если что, поправьте в комментариях. И кстати, с какими швартовными концами приходилось работать Вам и какие из них были самые проблемные?

Премного благодарен за ваши лайки и комментарии 🙏 Очень старался и надеюсь вам понравилась моя статья. Подписывайтесь на канал "Папа в море"! Пожалуй, самый морской канал на Дзене⚓

Швартовное устройство предназначено для удержания судна у берегового или плавучего причального сооружения. Кроме этого, швартовное устройство позволяет перемещать судно вдоль причала на ограниченное расстояние.

В состав швартовного устройства входят:

- швартовы - канаты, с помощью которых судно крепится к причалу или другому судну;

- кнехты - цилиндрические тумбы, служащие для закрепления швартовов и передачи их натяжения на элементы корпуса судна;

- киповые планки, роульсы, клюзы - устройства, дающие возможность изменять направление швартовов, а также предохраняющие швартовы и корпусные конструкции от повреждений;

- стопоры для швартовных канатов - приспособления для переноса швартовов под нагрузкой с барабанов швартовных механизмов на кнехты;

- вьюшки - приспособления, обеспечивающие хранение и выбирание ненагруженного швартовного каната;

- банкеты - деревянные решетчатые площадки для хранения растительных и синтетических канатов в бухтах;

- кранцы - амортизаторы, предохраняющие корпус от повреждений при проведении швартовных операций.

Швартовные операции и удержание судна у причального сооружения обеспечиваются швартовными механизмами. Иногда для этой цели используются механизмы других устройств.

Обычную швартовную операцию можно разделить на три этапа: подход судна к месту швартовки на безопасное расстояние; сближение судна с причалом и гашение инерции его движения; швартовка и стоянка судна у причала. По району проведения швартовные операции делятся на портовые, рейдовые и морские.

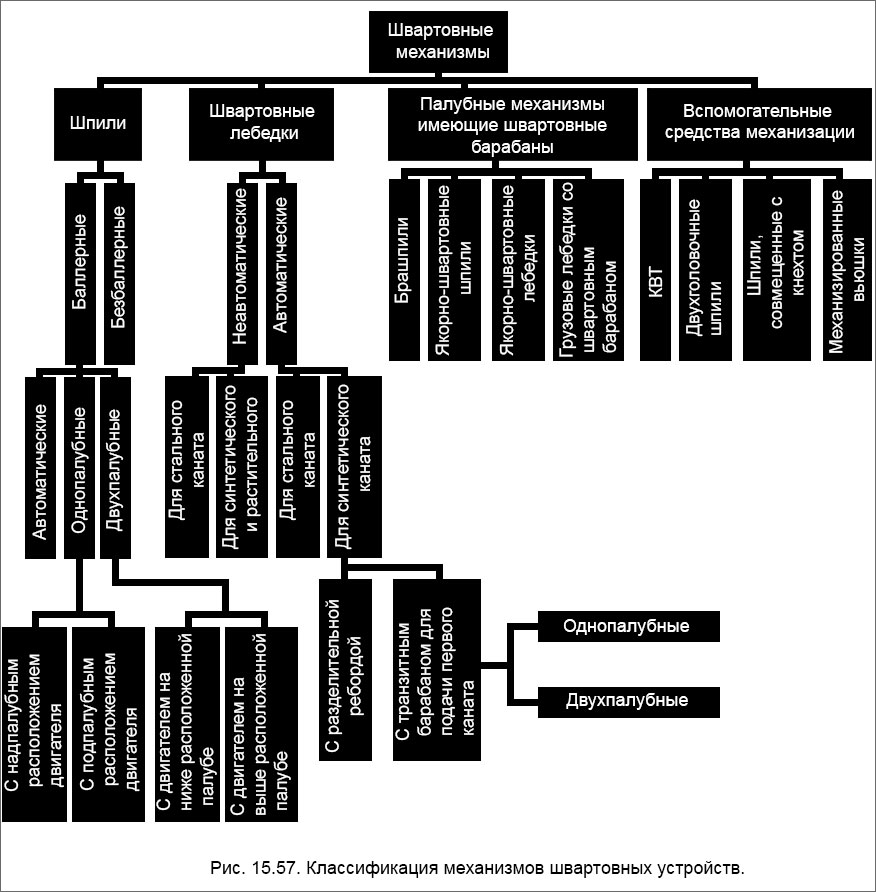

На судах морского флота для выполнения швартовных операций применяют механизмы, конструктивная классификация которых приведена на рис. 15.57. По типу привода механизмы швартовных устройств разделяются на паровые, пневматические, электрические и гидравлические.

Шпили. Это- швартовные механизмы с вертикальным барабаном, дающим возможность принимать горизонтальный швартовный канат с любого направления. Шпили, устанавливаемые на судах любых размеров и назначений, служат для выбирания стальных, растительных и синтетических канатов. Обычно швартовные шпили имеют две или три скорости выбирания швартовного каната (малую, номинальную, наибольшую), что позволяет варьировать тяговые усилия и продолжительность работы. Швартовный шпиль имеет автоматический нормально замкнутый тормоз с устройством для ручного растормаживания (для безопасного выполнения работы). При прекращении подачи энергии к приводному двигателю тормоз должен удерживать турачку в неподвижном состоянии при действии в канате статического усилия, равного не менее 1,5 номинального тягового усилия шпиля.

Тормоз швартовного барабана должен удерживать швартов, натяжение в котором составляет не менее 0,8 разрывной нагрузки каната, закрепленного на первом слое навивки на барабане. Для удобства обслуживания общая высота швартовного барабана шпиля от фундамента до наивысшей точки должна быть не более 1350 мм, а наибольший диаметр турачки - не более 1400 мм. Высота нижней реборды турачки над палубой должна составлять не менее 200 мм.

Проверка прочности деталей швартовных шпилей должна проводиться при номинальном тяговом усилии на турачке и при действии стояночного момента двигателя. В первом случае расчетные напряжения в деталях шпилей не должны превосходить 0,4, а во втором - 0,95 предела текучести.

Узлы крепления швартовных шпилей, баллеры и их опоры должны выдерживать разрывное усилие расчетного стального каната, приложенное к середине турачки. При этом расчетные напряжения не должны превышать 0,95 предела текучести материала.

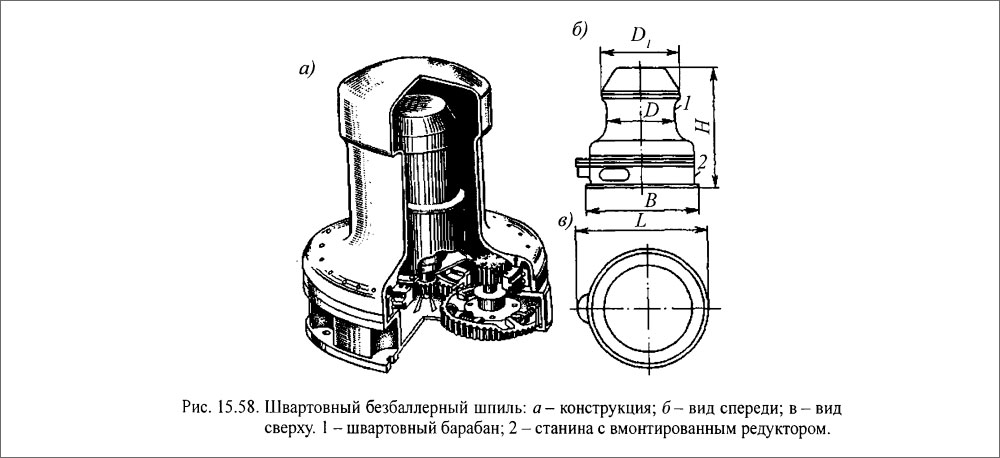

У электрических швартовных безбаллерных шпилей (рис. 15.58) электродвигатель и приводной механизм, состоящий из трех пар цилиндрических зубчатых передач, смонтированы внутри барабана шпиля. Такая конструкция позволила уменьшить габариты, повысить надежность конструкции и КПД шпиля (из-за отсутствия червячных передач). Кроме того, сократилась трудоемкость монтажа шпилей на судне.

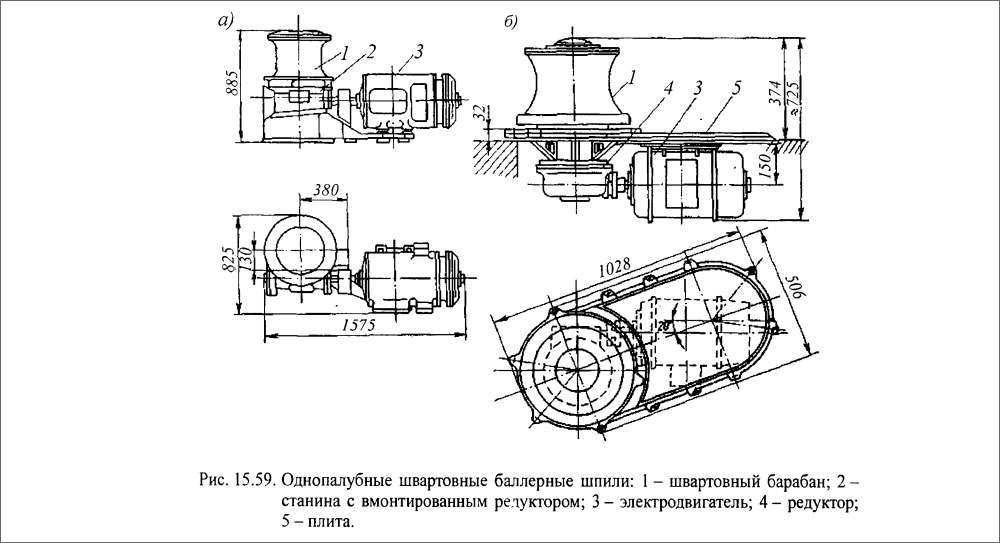

Баллерный швартовный электрический шпиль ШЭ52 (рис. 15.59, а) двигатель и редуктор которого смонтированы на одной фундаментной раме, позволяет осуществлять простой и быстрый монтаж шпиля на судне, а в случае необходимости - быструю замену агрегатов. Главный недостаток такого шпиля - возможность задевания швартовного каната за электродвигатель. Даже при относительно небольшом тяговом усилии на турачке он занимает много места на палубе, затруднено также и его обслуживание из-за сложности подхода к барабану.

Баллерные однопалубные электрические шпили с подпалубным расположением двигателя и червячного редуктора (рис. 15.59, б) позволяют освободить палубу от механизмов и обеспечить удобную работу со швартовами. Однако неудобство эксплуатации ограничивает применение таких шпилей.

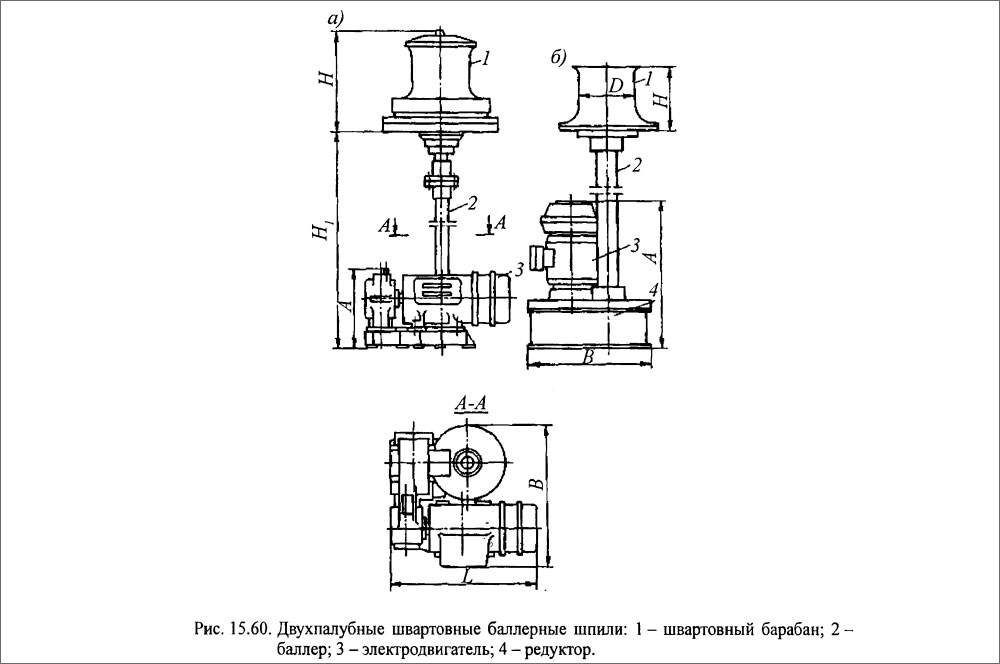

Этого недостатка лишены баллерные двухпалубные электрические шпили типов ШД (рис. 15.60, а) К (рис. 15.60, б) и гидравлических КН (рис. 15.61). Они обеспечивают хорошую защиту механизмов от атмосферных воздействий; трудоемкость их монтажа значительно снижена. Вертикально расположенный двигатель шпилей типов К и КН смонтирован на корпусе круглого в плане редуктора. В отличие от механизма с горизонтальным электродвигателем и червячным редуктором такое решение позволяет применить цилиндрический редуктор и повысить КПД передачи. Промежуточный баллер таких шпилей соединяется с баллером швартовного барабана и вертикальным валом редуктора с помощью фланцевых муфт.

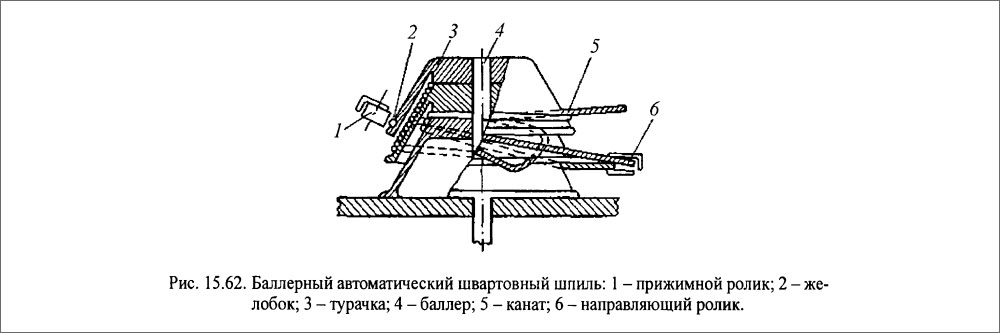

Автоматический баллерный швартовный шпиль (рис. 15.62) снабжен устройством для автоматического контроля натяжения в швартовном тросе при изменении осадки судна или отливах-приливах. Часть шпиля предусмотрена для хранения каната. Она состоит из двух или трех турачек конической формы с общим баллером. Канат при выбирании наматывается в один ряд сначала на нижнюю турачку. При достижении верхней части конуса канат по специальной канавке переходит на следующую турачку и наматывается на нее. Для плотной укладки швартовного каната на турачки предусмотрен прижимной ролик.

При использовании автоматических швартовных шпилей канаты практически не подвержены воздействию внешней среды; снижается численность экипажа, участвующего в швартовных операциях; уменьшается площадь палубы, отводимая под швартовное устройство, так как отпадает необходимость во вьюшке для швартовного каната.

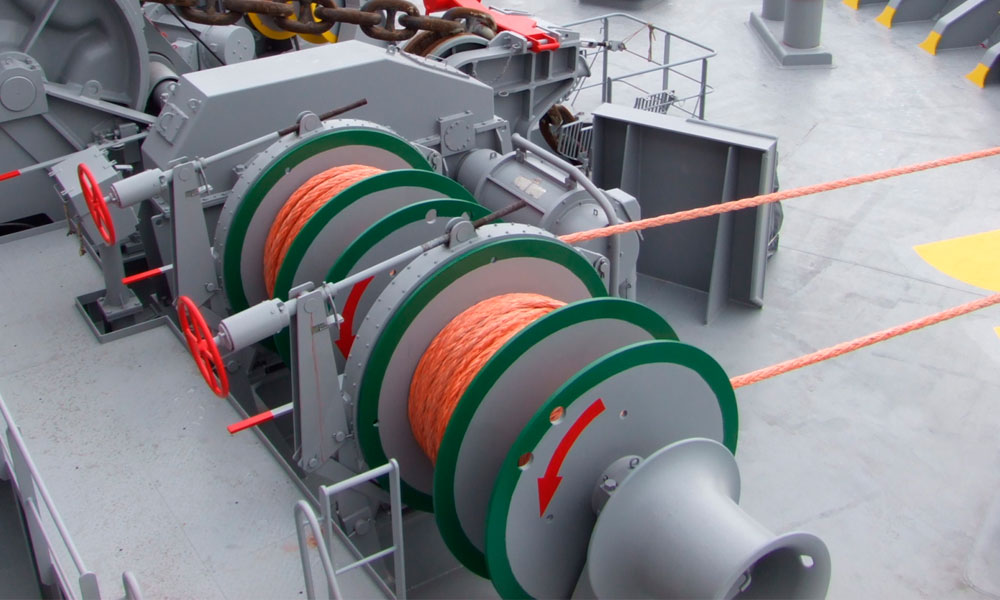

Швартовные лебедки предназначены:

- обеспечивать выбирание швартовного каната с заданной скоростью как под нагрузкой, так и без нагрузки;

- удерживать при отключенном приводе ленточным тормозом швартовный канат, натяжение которого равно 0,8 его разрывной нагрузки;

- обеспечивать травление ненагруженного каната при отключенном от основного привода барабане лебедки;

- предотвращать повреждения лебедки при резком возрастании натяжения швартова.

Швартовные лебедки делятся на автоматические и неавтоматические.

Автоматические швартовные лебедки также должны:

- иметь при работе в неавтоматическом режиме характеристики не хуже характеристик соответствующих неавтоматических лебедок;

- поддерживать в автоматическом режиме натяжение швартова в заранее заданных пределах;

- предотвращать отход судна от причала при повышении нагрузки сверх заданного предела путем торможения барабана при вытравливании заданной допустимой длины каната;

- иметь приборы для указания вытравленной длины каната и фактической величины усилия, действующего в швартовном канате при автоматическом режиме работы;

- иметь звуковую предупредительную сигнализацию, срабатывающую при вытравливании максимально допустимой длины каната.

В конструкции автоматических швартовных лебедок должна предусматриваться возможность использования их с брашпильной приставкой для выполнения якорно-швартовных операций.

Необходимо проверять на прочность детали лебедок, находящихся в потоке силовых линий, при действии на швартовный барабан номинального натяжения и усилия, соответствующего максимальному моменту привода, а также разрывной нагрузки швартовного каната; в первых двух случаях приведенные напряжения не должны превышать 0,4, а в третьем - 0,95 предела текучести материала.

По сравнению с традиционными швартовными механизмами швартовные лебедки сокращают количество подаваемых канатов и использование ручного труда, а также повышают безопасность швартовных операций.

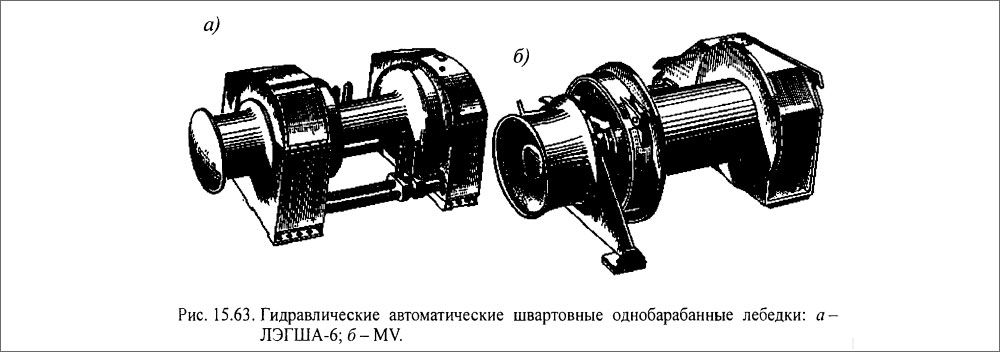

Электрогидравлическая автоматическая швартовная однобарабанная лебедка ЛЭГША-6 (рис. 15.63, а и 15.64, а) имеет два канато-укладчика. Конструкция лебедки позволяет использовать ее в комбинации с брашпильной приставкой, а также производить динамическое торможение судна. Лебедка ЛЭГША-6 снабжена автономным гидроприводом, обеспечивающим плавную бесступенчатую регулировку скорости выбирания каната, бесшумность работы, надежное предохранение механизма от перегрузок. Однако опыт эксплуатации лебедки ЛЭГША-6 показал, что ее конструкция сложна и требует высокой квалификации обслуживающего персонала. Гидравлические автоматические швартовные однобарабанные лебедки MV показаны на рис. 15.63, б и 15.64, б, в.

Электрическая автоматическая швартовная лебедка ЛЭША-2 (рис. 15.65, а) не позволяет производить динамическое торможение при швартовке судна из-за возможных разрывов канатов. Кроме того, из-за высоких скоростей работы лебедки ЛЭША-2 без нагрузки требуется установка дополнительного гидропривода с насосом, работающим от самостоятельного электродвигателя. Указанные недостатки лебедки ЛЭША-2 снижают эффективность применения ее на судах.

Конструкция лебедки SMV (рис. 15.65, 6) в отличие от лебедки ЛЭША-2, позволяет эксплуатировать ее с брашпильными приставками. Для ускорения швартовных операций применяют двухбарабанные швартовные лебедки MV, в которых один привод используется для механизации работ с двумя канатами. При этом только один швартовный барабан может работать в автоматическом режиме. На лебедках MV и SMV могут применяться как стальные, так и синтетические канаты.

ПРИМЕНЕНИЕ СИНТЕТИЧЕСКИХ КАНАТОВ

НА СУДАХ МИНИСТЕРСТВА МОРСКОГО ФЛОТА

Дата введения 1991-01-01

Центральным ордена Трудового Красного Знамени научно-исследовательским и проектно-конструкторским институтом морского флота (ЦНИИМФ)

Заместитель директора по научной работе, д-р техн. наук С.Н.Драницын

Заведующий отделом стандартизации А.П.Вольваченко

Руководитель разработки, канд. техн. наук Ю.Е.Зобачев

канд. техн. наук Н.В.Жур

Главным управлением Регистра СССР

Начальник отдела А.И.Чульский

ЦК профсоюза рабочих морского и речного флота

Заведующий отделом охраны труда и здоровья В.И.Шаров

Заместитель начальника А.О.Сухов

Главным управлением кадров ММФ

Заместитель начальника П.И.Ронжин

Заместитель начальника М.К.Атурин

Комбинатом крученых изделий "Нева"

Главный инженер Н.Н.Шагина

Научно-техническим управлением ММФ 19 января 1990 г.

Заместитель начальника С.И.Андреев

ВЗАМЕН РТМ 31.8005-76, РТМ 31.8007-76

Настоящий руководящий документ распространяется на синтетические канаты отечественного и зарубежного производства, применяемые на судах и плавсредствах Министерства морского флота в качестве швартовов, буксиров и канатов общесудового назначения.

Руководящий документ устанавливает технико-эксплуатационные требования к полимерным материалам и конструкции швартовных и буксирных канатов; требования к упаковке, маркировке, транспортированию, хранению и уходу; правила их приемки в пароходствах и на судах; область и условия применения в зависимости от вида полимерного материала и типа канатов; правила выбора размера и типа канатов в зависимости от их назначения; сращивания, заделки огонов в зависимости от типа канатов; требования к рабочим поверхностям деталей швартовного оборудования; рекомендации по снятию зарядов статического электричества и эксплуатации канатов; правила осмотра и выбраковки канатов; требования безопасности при применении синтетических канатов на морских судах; виды гарантий предприятий-поставщиков канатов.

Руководящий документ обязателен для всех судов и плавсредств, морских пароходств, портов, судоремонтных предприятий, научно-исследовательских и проектно-конструкторских институтов и групп наблюдения Министерства морского флота.

1. ТЕХНИКА-ЭКСПЛУАТАЦИОННЫЕ ТРЕБОВАНИЯ К ШВАРТОВНЫМ И БУКСИРНЫМ

КАНАТАМ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

1.1. Синтетические канаты должны соответствовать требованиям Регистра СССР и настоящего руководящего документа.

1.2. Канаты следует изготавливать из полиамидных и полиэфирных волокон, полипропиленовых фибриллированных пленочных нитей.

1.2.1. Марки полимеров, наиболее часто применяемых для изготовления полиамидных, полиэфирных и полипропиленовых канатов, приведены в справочном приложении 1.

1.3. Нормированное влагопоглощение (вес влаги, содержащейся в волокне, пленке, в процентах сухого веса), не должно превышать: полиамидных - 4,0; полиэфирных - 0,4; полипропиленовых - 0,1.

1.3.1. Нормированная влажность канатов (нитей, каболок) не должна превышать: полиамидных - 5,0%; полиэфирных - 1,0% и полипропиленовых из фибриллированных пленочных нитей - 1,0%.

1.4. Канаты должны обладать высокой устойчивостью к длительному воздействию температуры в пределах от минус 40 до плюс 60 °С. При этом гибкость и исходная разрывная нагрузка канатов в целом (при отсутствии износа) должна сохраняться или восстанавливаться после их охлаждения, оттаивания и высыхания.

1.4.1. Допускается введение при приготовлении полимерной композиции на основе полипропилена добавок, повышающих тепло-, термо- и морозостойкость полипропиленовых канатов.

1.4.2. Допускается дополнительная обработка полипропиленовых фибриллированных пленочных нитей, каболок, а также канатов в целом при изготовлении или до поступления каната на судно составами, повышающими их тепло-, термо- и морозостойкость. При этом исходная разрывная нагрузка их не должна снижаться.

1.5. Канаты должны обладать стойкостью против воздействия солнечных лучей. Потеря разрывной нагрузки каната в целом от воздействия солнечных лучей по отношению к исходной разрывной нагрузке не должна превышать 10,0% за срок эксплуатации не менее трех лет. Изготовление полипропиленовых канатов из несветостабилизированных фибриллированных пленочных нитей не допускается.

1.5.1. Допускается введение при приготовлении полимерных композиций на основе полиамидов и полипропилена светостабилизирующих добавок, повышающих светостойкость полиамидных и полипропиленовых канатов.

1.5.2. Допускается дополнительная обработка полиамидных и полипропиленовых нитей и каболок, а также канатов в целом при изготовлении или до поступления каната на судно составами, повышающими их светостойкость. При этом исходная разрывная нагрузка их не должна снижаться.

1.6. Канаты должны обладать свойствами, исключающими накапливание статического электричества.

1.6.1. Допускается дополнительная обработка нитей, каболок, а также канатов в целом при изготовлении или до поступления канатов на судно составами, исключающими накапливание статического электричества. При этом исходная разрывная нагрузка их не должна снижаться.

1.7. Материал канатов должен быть стойким к воздействию огня и по степени возгорания относиться к негорючим и трудно сгораемым.

1.7.1. Допускается дополнительная обработка канатов в целом при их изготовлении или до поступления канатов на судно составами, повышающими их огнестойкость. При этом исходная разрывная нагрузка их не должна снижаться.

1.8. Введение в полимерные композиции добавок и дополнительная обработка составами, повышающими тепло-, термо- и морозостойкость, светостойкость, огнестойкость, исключающими накопление статического электричества, оказывающими вредное действие на кожу человека, живые организмы, а также выделяющими ядовитые газы, вредные для здоровья человека при значительном нагревании или воздействии на них (добавки, составы) огня, не допускается.

1.9. Материал канатов должен обладать стойкостью к действию химических реагентов:

а) органических растворителей - бензина, спирта, ацетона, скипидара и др.;

б) разбавленных кислот и щелочей.

1.10. Материал канатов должен обладать стойкостью к микроорганизмам и не должен плесневеть, гнить, поедаться насекомыми и грызунами, а также не разрушаться под воздействием ветра.

1.11. Физико-химические свойства полиамидных, полиэфирных и полипропиленовых канатов приведены в приложении 2.

1.12. Наличие в канатах замасленных, грязных, с посторонними включениями волокон, нитей, каболок и прядей не допускается.

1.12.1. Допускается удаление на канатах жировых и масляных пятен керосином, мытьем из шланга холодной водой.

1.13. Для уменьшения удлинения полиамидных канатов в целом виде под нагрузкой допускается многократная вытяжка их при нагревании (термофиксация).

1.13.1. Многократная вытяжка полиамидных нитей, предназначаемых для изготовления канатов, при нагревании (термофиксация) не допускается.

1.14. Наличие в канате неоднородных синтетических нитей, однородных, но различающихся по относительной разрывной нагрузке до 5,0 гс/текс и удлинению до 2,5%, а также однородных нитей разных сортов не допускается.

1.15. По показателям физико-механических свойств полиамидные, полиэфирные, полипропиленовые фибриллированные пленочные нити должны соответствовать нормам, предусмотренным действующими нормативно-техническими документами (государственными и отраслевыми стандартами, техническими условиями), а также приведенным в табл.1.

Автор статьи

Читайте также:

- Допускается ли при проведении малярных работ на судах покраска эмалями поверх масляных красок

- Особенности переломов костей в детском возрасте судебная медицина

- Кто в настоящее время в рф реализует программу электронного правосудия

- Порядок создания и упразднения федеральных судов презентация

- Алякина дарья павловна судебное заседание чем закончилось