С помощью каких приборов методов невозможно определить неисправности подсистемы охлаждения на судах

Обновлено: 24.04.2024

Необходимость ремонта системы охлаждения возникает в случае постоянного перегрева или переохлаждения охлаждающей жидкости (ОЖ), снижения уровня ОЖ в системе в результате утечки, возникновения электролиза в ОЖ и др.

Перегрев ОЖ вызывает детонацию двигателя, которая резко увеличивает износ цилиндров и поршневых колец, приводит к прогоранию поршней и снижению долговечности подшипников скольжения (вкладышей). Нарушение процесса сгорания топливновоздушной смеси при перегреве, увеличение сил трения приводят к возрастанию расхода топлива и снижению мощности двигателя. Понижение температуры ОЖ в рубашке охлаждения двигателя повышает износ деталей ЦПГ вследствие смывания со стенок цилиндров масла топливом. Происходит разжижение масла топливом, попадающим в масляный картер, более интенсивное образование смоляных и лакообразных отложений на поршнях и поршневых кольцах.

Понижение температуры ОЖ на каждые 10 °С от номинального значения уменьшает мощность двигателя на 1,5 % и увеличивает расход топлива на 2 %.

Перегрев двигателя может быть вызван: недостатком ОЖ в системе охлаждения из-за ее утечки или выкипания, засорением системы, обрывом или пробуксовкой ремня привода вентилятора, отказом в работе электро- либо гидромуфты вентилятора, заклиниванием термостата в закрытом состоянии или жалюзи в закрытом положении, неправильной установкой угла опережения зажигания.

Переохлаждение двигателя возможно при заклинивании термостата в открытом состоянии или отсутствии самого термостата, неисправности гидро- или электропривода вентилятора.

Одной из неисправностей современных систем охлаждения с радиатором, изготовленным из алюминия, и температурным датчиком включения вентилятора (термовключателем), находящимся под напряжением, является возникновение электролиза.

Электролиз — это реакция разложения раствора химических веществ при прохождении через них электрического тока. Характерные признаки протекания электролиза: засорение трубок радиатора, наличие белого налета возле его негерметичных мест и отложений зеленоватого цвета возле термовключателя. В случае появления таких симптомов необходимо тщательно проверить соединения электрических приборов системы охлаждения.

Для радиаторов, изготовленных из алюминия, не рекомендуется использовать в качестве ОЖ воду, так как при этом происходит коррозия трубок.

Подтекание ОЖ может быть вызвано негерметичностью соединений шлангов системы охлаждения со штуцерами и патрубками, неплотностью соединений фланцев патрубков, негерметичностью сливных пробок и краника отопителя, повреждением шлангов, трещинами в бачках и сердцевине радиатора, износом самоподжимного сальникового уплотнения жидкостного насоса.

2. Диагностирование системы охлаждения двигателя

Общее диагностирование технического состояния системы охлаждения заключается в определении ее герметичности и теплового баланса.

Заключение о герметичности системы делают, визуально убедившись в отсутствии утечки ОЖ при работающем и неработающем двигателе, а также по скорости убывания жидкости из расширительного бачка в процессе эксплуатации автомобиля.

О тепловом балансе системы судят по времени прогрева двигателя и поддержанию его номинальной рабочей температуры при нормальной нагрузке. Проверку производят с помощью указателя температуры охлаждающей жидкости.

Работа системы охлаждения считается удовлетворительной, если температура двигателя удерживается в пределах 85…95 °С при движении нагруженного автомобиля со скоростью около 90 км/ч.

Проверить общее состояние системы охлаждения и найти конкретные места утечки ОЖ можно при подаче воздуха под небольшим давлением в систему охлаждения.

Для проверки герметичности системы охлаждения можно использовать воздушную сеть (рис. 1, а), а в случае ее отсутствия, воздушный насос (рис. 1, б), которые подсоединяют к пробке расширительного бачка или радиатора.

С помощью редуктора или насоса поднимают давление до величины давления открытия пробки расширительного бачка (0,09…0,13 МПа) в течение 2 мин. Следят за показанием манометра: давление должно быть стабильным, в противном случае визуально определяют утечки ОЖ или проверяют охладители отдельных составных частей двигателя (системы рециркуляции, радиатор охлаждения масла и т.д).

Причиной быстрого убывания ОЖ в системе может быть неправильная работа клапана пробки расширительного бачка и ее недостаточная герметичность. При появлении этой неисправности необходимо проверить состояние клапана пробки и давление его открытия (значение давления указано в технических характеристиках данного двигателя).

Рис. 1. Проверка герметичности системы охлаждения с использованием воздушной сети (а) и воздушного насоса (б): 1 — пневморедуктор; 2 — манометр; 3 — герметизирующая насадка; 4 — радиатор; 5 — насос; 6 — пробка расширительного бачка

Работоспособность радиатора определяют по разности температур ОЖ в его верхней и нижней части, которая должна быть в пределах 8…12 °С. Уменьшение разности температур указывает на наличие накипи в трубках радиатора или на его загрязнение.

При проверке термостата его снимают с двигателя и помещают в емкость с жидкостью, имеющей температуру окружающего воздуха. Можно использовать обычную воду, но, учитывая, что температура ОЖ в современных двигателях может превышать 100 °С, желательно применять технический глицерин, температура кипения которого выше. В случае же использования воды можно установить только начало открытия клапана. Жидкость постепенно нагревают; при температуре 70…80 °С (в зависимости от модели двигателя) должно начаться открытие клапана термостата. За температуру начала открытия принимается та, при которой ход клапана, расположенного со стороны входного патрубка радиатора, составляет 0,1 мм. Для более точного определения величины хода можно использовать индикатор часового типа на кронштейне. Дальнейшее повышение температуры до 90…110 °С (в зависимости от модели двигателя) должно привести к полному открытию клапана (6…8 мм). Если после проведения вышеописанной проверки установлено, что термостат не удовлетворяет указанным условиям, его заменяют новым, так как ремонту он не подлежит.

При появлении утечки ОЖ из радиатора, если найти место утечки не представляется возможным, радиатор проверяют на герметичность. Существуют два способа проверки: непосредственно на автомобиле и при снятом радиаторе.

При проверке на автомобиле радиатор заполняют водой, все патрубки закрывают заглушками, оставив один открытым (через него в радиатор подают воздух под давлением примерно 0,1 МПа). По месту появления воды и определяют место утечки.

Однако из-за сложности доступа к радиатору удобнее проверять его, сняв с автомобиля. После снятия закрывают заливную горловину и все патрубки радиатора, оставив один открытым, через него подают в радиатор воздух под давлением примерно 0,1 МПа. Радиатор помещают в ванну с водой и наблюдают за появлением пузырьков воздуха, которые и укажут точное место утечки.

Жидкостный насос проверяют на отсутствие утечек через нижнее контрольное отверстие. Если при работе насос издает шум, проверяют также его осевой люфт. При появлении утечки ОЖ из жидкостного насоса, шума при работе и увеличенного осевого люфта насоса, его снимают с двигателя, разбирают, проверяют и при необходимости ремонтируют или заменяют насос.

Проверку электрических элементов системы охлаждения проводят с помощью сканеров и тестеров.

3. ТО системы охлаждения

В настоящее время систему охлаждения заполняют специальными незамерзающими жидкостями (антифризами), которые представляют смесь этиленгликоля и воды (плотность раствора 1067…1085 кг/м3) с добавлением антипенных и антикоррозионных присадок. Возможно использование и воды, но при этом на внутренних поверхностях элементов системы охлаждения образуются отложения солей кальция, магния и других металлов, содержащихся в воде.

Накипь имеет низкую теплопроводность и затрудняет теплообмен между водой и элементами системы охлаждения, уменьшает сечение трубок радиатора, ухудшает циркуляцию воды. Например, слой накипи толщиной более 1 мм способствует увеличению расхода топлива до 20…25 %, масла — до 25…30 %, снижению мощности двигателя до 10…20 %. Для уменьшения слоя накипи в систему охлаждения заливают умягченную воду с малым содержанием солей, получаемую электромагнитной обработкой воды (воду многократно прокачивают через силовое магнитное поле в направлении, перпендикулярном к силовым линиям). В результате вода приобретает новые свойства: содержащиеся в ней соли не образуют накипи и выпадают в виде шлама. Кроме того, она способствует растворению ранее образовавшейся накипи, превращая ее в легко смываемый порошок. Умягчать воду можно также: кипячением; добавлением соды, извести, нашатырного спирта; очисткой от солей пропусканием воды через минеральные, глауконитные или натрий-катионовые фильтры.

Если накипь все же есть, то ее удаляют, используя специальные вещества, которые подразделяются на щелочные и кислотные.

Основа щелочных составов — каустическая или кальцинированная сода (1 кг соды и 0,15 кг керосина на 10 л воды). Щелочные составы заливают в систему на 5…10 ч, затем на 15…20 мин запускают двигатель и сливают раствор. После этого целесообразно провести промывку системы охлаждения водой, так как щелочные растворы вызывают коррозию цветных металлов (алюминиевых сплавов головки цилиндров, латунных элементов радиатора и мест их спайки).

В качестве кислотных составов используют 5…10%-ный водный раствор соляной кислоты с добавлением 3…4 г/л утропина для предохранения черных металлов от коррозии. Шлам смывают водой, пропуская ее в направлении, обратном циркуляции охлаждающей жидкости.

После ремонта или замены элементов системы охлаждения, а также через каждые 60 тыс. км пробега, через три года или согласно предписаниям предприятия — производителя автомобиля ОЖ следует заменить. Необходимость замены обусловлена тем, что антикоррозионные компоненты, содержащиеся в системе, в процессе ее заполнения осаждаются на новых или отремонтированных и очищенных деталях с образованием стойкого антикоррозионного слоя.

Замена ОЖ должна производиться на непрогретом двигателе или подогретой жидкостью на прогретом двигателе во избежание его повреждения из-за резкого охлаждения металлических деталей: регулятор отопления в салоне устанавливают на максимальную степень нагрева, чтобы ОЖ заполнила радиатор отопителя, снимают крышку с расширительного бачка и открывают краники бачка радиатора и блока цилиндров (при их наличии).

Во многих современных автомобилях имеются специальные пробки для удаления воздуха из системы охлаждения; пробок может быть несколько или одна, расположенная обычно у корпуса термостата. Перед заполнением системы пробки отворачивают медленно непрерывной струей и заполняют систему жидкостью до тех пор, пока она не начнет вытекать через пробки. Затем пробки или краники затягивают, а жидкость доливают до отметки «MAX» расширительного бачка или, при его отсутствии, до нижней части горловины радиатора. Если уровень жидкости в расширительном бачке перестал понижаться, следует энергично 2–3 раза сжать нижний шланг радиатора.

После заполнения системы двигатель запускают, прогревают до рабочей температуры и дают поработать в течение 3…5 мин, периодически меняя частоту вращения коленчатого вала от минимальной до 3000 об/мин. Останавливают двигатель и при необходимости доливают охлаждающую жидкость.

В настоящее время для замены ОЖ применяются специальные установки (рис. 2). С помощью такой установки можно производить:

- замену ОЖ без завоздушивания системы;

- проверку системы охлаждения двигателя на герметичность;

- проверку работоспособности клапана избыточного давления на крышке радиатора или расширительного бачка;

- проверку работоспособности термостата автомобиля;

- проверку реальной температуры жидкости в системе охлаждения двигателя;

- проверку температурных датчиков;

- контроль давления в системе охлаждения двигателя;

- проверку напряжения аккумулятора и генератора автомобиля.

Рис. 2. Общий вид установки для замены охлаждающей жидкости

Установку подключают к системе охлаждения автомобиля в верхний патрубок радиатора охлаждения. Замена ОЖ происходит на прогретом и заглушенном двигателе при подаче под давлением (0,3 МПа) новой охлаждающей жидкости.

Вышеописанная установка может применяться и для замены ОЖ в системе охлаждения автоматической коробки передач (АКП).

3.1. Основные работы, выполняемые при ТО системы охлаждения

Во время проведения ТО системы охлаждения выполняются работы, описанные ниже. ЕО. Проверить: действие системы отопления и обогрева стекол (в холодное время года), системы вентиляции; уровень ОЖ в системе охлаждения.

ТО‑1. Проверить осмотром герметичность системы охлаждения двигателя (в том числе пускового подогревателя), а также крепление на двигателе оборудования и приборов.

ТО‑2. Дополнительно к работам ТО-1 проверить: осмотром герметичность системы отопления и пускового подогревателя; состояние и действие привода жалюзи (шторки) радиатора, термостата, сливных кранов; крепление радиатора, его облицовки, жалюзи, капота, вентилятора, жидкостного насоса.

СО (сезонное обслуживание). Проверить состояние и действие кранов системы охлаждения и сливных устройств.

Регулировка натяжения ремня вентилятора осуществляется в следующей последова- тельности: 1) отпустить болт на планке генератора; 2) отклонив монтировкой генератор до необходимого натяжения ремня, затянуть болт на планке генератора.

Техническое обслуживание и ремонт системы охлаждения

1. Каково назначение системы охлаждения?

2. Опишите устройство системы охлаждения.

3. Опишите принцип действия системы охлаждения.

Неисправности системы охлаждения

При работе двигателя система охлаждения обеспечивает оптимальный температурный режим. Неисправности системы охлаждения приводят к нарушению температурного режима. Различают следующие неисправности системы охлаждения:

· неисправности радиатора (засорение сердцевины, загрязнение наружной поверхно- сти, нарушение герметичности);

· неисправности центробежного насоса (ослабление привода, нарушение герметично- сти, износ);

· неисправности привода вентилятора (в зависимости от типа привода – ослабление механического привода, неисправность термореле или электродвигателя в электрическом приводе, низкое давление масла в гидравлическом приводе);

· трещины в рубашке охлаждения головки блока или в блоке цилиндров;

· прогорание прокладки и коробление головки блока цилиндров; неисправности па- трубков (нарушение герметичности крепления, механические повреждения, засорение);

· неисправность датчика температуры;

· неисправность указателя температуры;

· низкий уровень охлаждающей жидкости.

Основными причинами неисправностей системы охлаждения являются:

· нарушение правил эксплуатации двигателя (применение некачественной охлажда- ющей жидкости, нарушение периодичности ее замены);

· применение некачественных комплектующих;

· предельный срок службы элементов системы;

· неквалифицированное проведение работ по техническому обслуживанию и ремонту системы.

Возникающие неисправности системы охлаждения могут послужить причинами более серьезных неисправностей. Так, загрязнение наружной поверхности радиатора приводит к увеличению температуры охлаждающей жидкости и дальнейшему перегреву двигателя. Это, в свою очередь, может привести к прогоранию прокладки и короблению головки блока ци- линдров, а также появлению трещин.

Внешние признаки неисправностей системы охлаждения:

· наружная утечка охлаждающей жидкости;

· внутренняя утечка охлаждающей жидкости.

Для того чтобы не пропустить появляющуюся неисправность, водитель должен си- стематически следить за показаниями указателя температуры на панели приборов. Многие автомобили вместе с указателем оснащены сигнальной лампой.

Наружные утечки сопровождаются появлением специфического запаха антифриза, а также подтеками под автомобилем и на двигателе.

Внутренние утечки охлаждающей жидкости не столь очевидны. О появлении внут- ренних утечек свидетельствует белый дым (испарение охлаждающей жидкости) из выпускной системы на прогретом двигателе. Правда, при прогреве двигателя и в холодное время года белый дым – нормальное явление.

Другим проявлением внутренней утечки является наличие охлаждающей жидкости в масле. Определяется путем осмотра масляного щупа. В результате соединения масла и охла- ждающей жидкости образуется масляно-водная эмульсия – пена светлого цвета.

Необходимо отметить, что и наружные и внутренние утечки приводят к нарушению температурного режима и перегреву двигателя.

Диагностирование системы охлаждения

Первичная диагностика системы охлаждения проводится по внешним признакам. В таблице представлены основные внешние признаки и соответствующие им неисправности системы охлаждения.

| Признаки | Неисправности |

| Перегрев двигателя | Низкий уровень охлаждающей жидкости. Ослабление привода водяного насоса. Нарушение герметичности водяного насоса. Неисправности привода вентилятора. Неисправности термостата. Засорение сердцевины радиатора. Загрязнение наружной поверхности радиатора. Засорение патрубков |

| Переохлаждение двигателя | Неисправность термостата. Неисправность привода вентилятора. Неисправность указателя температуры. Неисправность датчика температуры |

| Наружная утечка охлаждающей жидкости | Нарушение герметичности крепления патрубков. Повреждение патрубков. Нарушение герметичности центробежного насоса. Нарушение герметичности радиатора. Трещины в рубашке охлаждения. Прогорание прокладки головки блока цилиндров |

| Внутренняя утечка охлаждающей жидкости | Трещины в рубашке охлаждения. Прогорание прокладки головки блока цилиндров |

При диагностировании системы охлаждения контролируют герметичность, натяжение ремня привода вентилятора, уровень жидкости в бачке радиатора, действие термостата, а также парового и воздушного клапанов радиатора.

Герметичность системы охлаждения проверяют при внешнем осмотре, однако для обнаружения негерметичности (с подтеканием жидкости во внутренние полости двигателя) применяют опрессовку, используя специальный прибор (например, К-437), с помощью кото- рого оценивают также состояние парового и воздушного клапанов пробки радиатора (рис. 41). Прибор устанавливают на горловину радиатора вместо снятой пробки и насосом прибо- ра создают избыточное давление 0,06…0,07 МПа, не допуская просачивания жидкости из системы. Затем пускают двигатель и устанавливают минимальную частоту вращения колен- чатого вала. При работающем двигателе стрелка манометра не должна колебаться, т.е. дав- ление в системе охлаждения должно быть постоянным. Затем проверяют работу парового и воздушного клапанов пробки радиатора. Номинальные значения давления открытия парово-

го и воздушного клапанов пробки радиатора указываются в инструкции по эксплуатации ав- томобиля.

|

Рис. 41. Прибор для проверки герметичности и давления в системе охлаждения: 1 – рас- ширительный бачок; 2 – прибор для проверки герметичности системы охлаждения

Существуют также многофункциональные установки для проверки систем охлажде- ния, позволяющие проверять герметичность и давление в системе охлаждения.

О неисправности жидкостного насоса свидетельствует шум в подшипниках вала крыльчатки и подтекание охлаждающей жидкости через контрольное отверстие в нижней части корпуса насоса.

Натяжение ремня привода насоса и вентилятора проверяют при помощи линейки и рейки или специальных линеек-динамометров (КИ-8920, К-403 и др.). Рейку прикладывают к шкивам, между которыми находится проверяемая ветвь ремня. Линейку устанавливают пер- пендикулярно рейке в ее середине и надавливают ею на ремень с усилием 40 Н и определяют прогиб ремня (рис. 42). Прогиб ремня сравнивают с требуемым значением (указанном в ру- ководстве по эксплуатации автомобиля).

Эффективность действия радиатора оценивают по перепаду температур в верхнем и нижнем бачках, который должен составлять 8…12 ˚С. Засорение трубок радиатора и обра- зование накипи вызывает отклонение перепада температур от этих значений.

|  |

Рис. 42. Привод генератора и жидкостного насоса: а – устройство привода; б – проверка натяжения ремня привода; 1 – гайка крепления генератора к регулировочной планке; 2 – гайка пальца шарнирного крепления генератора; 3 – генератор; 4 – термостат; 5 – жидкостный насос

Проверка работы термостата осуществляется при замедленном прогреве двигателя после его пуска или при его перегревании. Если термостат исправен, то во время прогрева двигателя верхний бачок радиатора остается холодным. Его нагрев должен ощущаться тогда, когда температура охлаждающей жидкости достигнет 70 ˚С (по указателю). Для более точ-

ной проверки термостат вынимают, очищают от накипи и помещают в емкость с водой, по- сле чего воду нагревают, контролируя температуру термометром. Моменты начала и полного открытия клапана термостата (определяемые с помощью специального индикатора) должны соответствовать 65…70 ˚С и 80…85 ˚С.

Практические методы поиска и устранения неисправностей в РЭА, приведены без привязки к конкретному оборудованию. Под причинами неработоспособности подразумеваются ошибки разработчиков, монтажников и т.д. Методы являются взаимосвязанными между собой и почти всегда необходимо их комплексное применение. Порой поиск очень тесно связан с устранением.

Основные концепции поиска неисправностей.

1. Действие не должно наносить вреда исследуемому устройству.

2. Действие должно приводить к прогнозируемому результату:

- выдвижение гипотезы о исправности или неисправности блока, элемента.

- подтверждение или опровержение выдвинутой гипотезы и как следствие локализации неисправности;

3. Необходимо различать вероятную неисправность и подтвержденную (обнаруженную неисправность). Выдвинутую гипотезу и подтвержденную гипотезу.

4. Необходимо адекватно оценивать ремонтопригодность изделия. Например, платы с элементами в корпусе BGA имеют очень низкую ремонтопригодность, вследствие невозможности или ограниченной возможности применения основных методов диагностики.

Схема описания методов: суть метода возможности метода, достоинства метода, недостатки метода, применение метода

1. Выяснения истории появления неисправности. Суть метода:

История появления неисправности много может рассказать о локализации неисправности, о том какой модуль является источником неработоспособности системы, а какие модули вышли из строя в следствие первоначальной неисправности, о типе неисправного элемента. Также знание истории появления неисправности позволяет сильно сократить время тестирование устройства, повысить качество ремонта, надежность исправленного оборудования. Выяснение истории позволяет выяснить не является ли неисправность результатом внешнего воздействия, как то климатические факторы (температура, влажность, запыленность и пр.), механические воздействия, загрязнение различными веществами и пр.

Примеры: если неисправность сначала проявлялась редко, а затем стала проявляться чаще в течение недели или нескольких лет), то скорее всего неисправен электролитические конденсатор, электронная лампа или силовой полупроводниковый элемент чрезмерный разогрев которого приводит к ухудшению характеристик.

Если неисправность появилась в результате механического воздействия, то вполне вероятно ее удастся выявить внешним осмотром блока.

Если неисправность появляется при незначительном механическом воздействии, то ее локализацию следует начать с использования механических воздействий на отдельные элементы.

Возможности метода: Метод позволяет очень оперативно выдвинуть гипотезу о локализации неисправности.

Достоинства метода: нет необходимости знать тонкости работы изделия; оперативность; не требуется наличие документации.

Недостатки метода: необходимость получить информацию о событиях растянутых во времени, при которых вы не присутствовали, неточность и недостоверность предоставляемой информации; в некоторых случаях велика вероятность ошибки, и неточность локализации; требует подтверждения и уточнения другими методами.

2. Внешний осмотр. Суть метода:

Внешним осмотром зачастую пренебрегают, но именно внешний осмотр позволяет локализовать порядка 50% неисправностей. Особенно в условиях мелкосерийного производства. Внешний осмотр в условиях производства и ремонта имеет свою специфику. В условиях производства особое внимание необходимо уделять качеству монтажа. Качество монтажа включает в себя: правильность размещение элементов на плате, качество паянных соединений, целостность печатных проводников, отсутствие инородных включений в материал платы, отсутствие замыканий (порой замыкания видны только под микроскопом или под определенным углом ), целостность изоляции на проводах, надежное крепление контактов в разъемах. Иногда неудачный конструктив провоцирует замыкания или обрывы.

В условиях ремонта следует выяснить работало ли устройство когда-нибудь правильно. Если не работало (случай заводского дефекта), то следует проверить качество монтажа. Если же устройство работало нормально, но вышло из строя (случай собственно ремонта), то следует обратить внимание на следы тепловых повреждений электронных элементов, печатных проводников, проводов, разъемов и пр. Также при осмотре необходимо проверить целостность изоляции на проводах, трещины от времени, трещины в результате механического воздействие, особенно в местах где проводники работают на перегиб (например слайдеры и флипы мобильных телефонов). Особое внимание следует обратить на наличие загрязнений, пыли , вытекания электролита и запах. Наличие загрязнений может являться причиной не работоспособности РЭА или индикатором причины неисправности (например вытекание электролита).

Во всех случаях следует обратить внимание на любые механические повреждения корпуса, электронных элементов, плат, проводников, экранов и пр. пр.

Метод позволяет оперативно выявить неисправность и локализовать ее с точностью до элемента.

Достоинства метода: оперативность; точная локализация; требуется минимум оборудования; не требуется наличие документации (или наличие в минимальном количестве).

Недостатки метода: позволяет выявлять только неисправности имеющие проявление во внешнем виде элементов и деталей изделия; как правило требует разборки изделия, его частей и блоков.

2. Прозвонка. Суть метода:

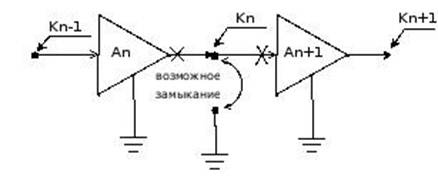

Хотя данная методика имеет определенные недостатки она очень широко применяется в условиях мелкосерийного производства, в связи со своей простотой и эффективностью. Суть метода в том что при помощи омметра, в том или ином варианте, проверяется наличие необходимых связей и отсутствие лишних соединений (замыканий). На практике как правило достаточно проверить наличие необходимых связей и отсутствие замыканий по цепям питания. Отсутствие лишних связей также обеспечивается технологическими методами: маркировка и нумерация проводов в жгуте. Проверку на наличие лишних связей проводят в случае, когда есть подозрение на конкретные проводники, или подозрение на конструкторскую ошибку. Проводить проверку на наличие лишних связей чрезвычайно трудоемко. В связи с этим ее проводят как один из заключительных этапов, когда возможная область замыкания (например, нет сигнала в контрольной точке) локализована другими методами. Очень точно локализовать замыкание можно при помощи миллиомметра, с точностью до нескольких сантиметров.

Прозванивать лучше по таблице прозвонки, составленной на основании схемы электрической принципиальной. В этом случае исправляются возможные ошибки конструкторской документации и обеспечивается отсутствие ошибок в самой прозвонке.

Возможности метода: предупреждение неисправностей при производстве, контроль качества монтажа; проверка гипотезы о наличии неисправности в конкретной цепи.

Достоинства метода: простота; не требуется высокая квалификация исполнителя; высокая надежность; точная локализация неисправности.

Недостатки метода: высокая трудоемкость; ограничения при проверке плат со смонтированными элементами и подключенных жгутов, элементов в составе схемы; необходимость получить прямой доступ к контактам и элементам.

4. Снятие внешних рабочих характеристик. Суть метода.

При применении метода изделие включается в рабочих условиях или в условиях имитирующих рабочие. Проверяют характеристики сравнивая их с необходимыми, характеристиками исправного изделия или теоретически рассчитанными.

Возможности метода: позволяет достаточно оперативно диагностировать изделие; позволяет примерно оценить расположение неисправности, выявить функциональный блок работающий не правильно, в случае если изделие работает не правильно.

Достоинства метода: достаточная высокая оперативность; точность, адекватность; оценка изделия в целом.

Недостатки метода: необходимость специализированного оборудования или, как минимум, необходимость собрать схему подключения; необходимость стандартного оборудования; необходимость достаточно высокой квалификации исполнителя.

Например: В телевизоре наличие изображения и его параметры, наличие звука и его параметры, энергопотребление, тепловыделение. В мобильном телефоне на тестере проверяют параметре RF тракта и по отклонению тех или иных параметров судят о исправности функциональных блоков. и т.д.

5. Наблюдение прохождения сигналов по каскадам.

Данный метод достаточно эффективен. К недостаткам следует отнести трудоемкость и неоднозначность результата.

Суть метода в том, что при помощи измерительной аппаратуры (осциллограф, тестер, анализатор спектра и др.) наблюдают правильность распространение сигналов по каскадам и цепям устройства. В цепях с обратными связями очень тяжело получить однозначные результаты, в схемах с последовательным расположением каскадов, пропадание правильного сигнала в одной из контрольных точек, говорит о возможной неисправности либо выхода, либо замыкания по входу, либо о неисправности связи.

В начале вычленяют встроенные источники сигналов (тактовые генераторы, датчики, модули питания и пр.) и последовательно находят узел в котором сигнал не соответствует правильному, описанному в документации или определенному при помощи моделирования. После проверки правильности функционирования встроенных источников сигналов на вход (или входы) подают испытательные сигналы и вновь контролируют правильность их распространения и преобразования. В ряде случаев для более эффективного применения метода требуется временная модификация схемы, т.е. если необходимо и возможно разрыв цепей обратной связи, разрыв цепей связи входа и выхода подозреваемых каскадов.

Возможности метода: оценка работоспособности изделия в целом; оценка работоспособности по каскадам и функциональным блоком.

Достоинства метода: высокая точность локализации неисправности; адекватность оценки состояния изделия в целом и по каскадам.

Недостатки метода: большая затрудненность оценки цепей с обратной связью; необходимость высокой квалификации исполнителя.

6. Сравнение с исправным блоком.

Сравнение с исправным блоком очень эффективный метод, потому что документированы не все характеристики изделия и сигналы не во всех узлах схемы. Суть метода заключается в том, что сравниваются различные характеристики заведомо исправного изделия и не исправного. Необходимо начать сравнение со сравнения внешнего вида, расположения элементов и конфигурации проводников на плате, отличие в монтаже говорит о том, что конструктив изделия был изменен и вполне вероятно допущена ошибка.

Возможности метода: оперативная диагностика в комбинации с другими методами.

Достоинства метода – оперативный поиск неисправностей, нет необходимости использовать документацию.

Недостатки метода: необходимость в наличии исправного изделия, необходимость в комбинации с другими методами

Суть метода в том, что моделируется поведение исправного и неисправного устройства и на основе моделирования выдвигается гипотеза о возможной неисправности и затем гипотеза проверяется измерениями.

Метод применяется в комплексе с другими методами для повышения их эффективности.

При устранении периодический проявляющейся неисправности необходимо применять моделирование для выяснения мог ли заменяемый элемент провоцировать данную неисправность. Для моделирования необходимо представлять принципы работы оборудования и порой знать даже тонкости работы.

Возможности метода: оперативное и адекватное выдвижение гипотезы о локализации неисправности.

Достоинства метода: возможность работать с исчезающими неисправностями, адекватность оценки.

Недостатки метода: необходим высокая квалификация исполнителя, необходима комбинация с другими методами.

8. Разбиение на функциональные блоки.

Для предварительной локализации неисправности весьма эффективно разбить устройство на функциональные блоки. Надо учитывать, что зачастую конструкторское разбиение на блоки не является эффективным с точки зрения диагностики так как один конструктивный блок может содержать несколько функциональных блоков или один функциональный блок может быть конструктивно выполнен в виде нескольких модулей.

Возможности метода: позволяет оптимизировать применение других методов.

Достоинства метода: ускоряет процесс поиска неисправности

Недостатки метода: необходимо глубокое знание схемотехники изделия

9. Временная модификация схемы.

Частичное отключение цепей применяется в следующих случаях:

- когда цепи оказывают взаимное влияние и не ясно какая из них является причиной неисправности,

- когда неисправный блок может вывести из строя другие блоки,

- когда есть предположение, что не правильная/неисправная цепь блокирует работу системы

Следует с особой осторожностью отключать цепи защиты и цепи отрицательной обратной связи, т.к. их отключение может привести к значительному повреждению изделия. Отключение цепей обратной связи может приводить к полному нарушению режима работы каскадов и в результате не дать желаемого результата. Размыкание цепе ПОС в генераторах естественно приводит к срыву генерации но может позволить снять характеристики каскадов.

Возможности метода: локализация неисправности в цепях с ОС, точная локализация неисправности.

Достоинства метода - позволяет более точно локализовать неисправность.

Недостатки метода: необходимость модифицировать систему, необходимость знания тонкостей работы устройства.

10. Включение функционального блока вне системы, в условиях моделирующих систему. По сути метод является комбинацией методов: разбиение на функциональные блоки и снятие внешних рабочих характеристик.

При обнаружении неисправностей «подозреваемый» блок проверяется вне системы, что позволяет либо сузить круг поиска , если блок исправен, либо локализовать неисправность в пределах блока, если блок неисправен. При применении данного метода необходимо следить за корректностью создаваемых условий и применяемых тестов. Блоки могут быть плохо согласованный между собой на стадии разработки.

Возможности метода: проверка гипотезы о работоспособности той или иной части системы.

Достоинства метода: возможность испытания и ремонта функционального блока без наличия системы.

Недостатки метода: необходимость собирать схему проверки

11. Предварительная проверка функциональных блоков.

Очень широко применяется для профилактики неисправностей системы в условиях производства новых изделий. Функциональный блок предварительно проверяется вне системы, на специально изготовленном стенде (рабочем месте).

При ремонте, метод имеет смысл если для блока требуется не слишком много входных сигналов или иначе говоря не слишком трудно имитировать систему. Например, этот метод имеет смысл применять при ремонте блоков питания.

12. Метод замены.

Подозреваемый блок/компонент заменяется на заведомо исправный. И проверяется функционирование системый. По результатам проверки судят о правильности гипотезы в отношении неисправности. Возможны несколько случаев:

- когда поведение системы не изменилось, это означает что гипотеза не верна

- когда все неисправности в системе устранены, значит неисправность действительно локализована в замененном блоке

- когда исчезла часть дефектов, это может означать что устранена только вторичная неисправность и исправный блок вновь сгорит под воздействием первичного дефекта системы. В этом случае возможно лучшим решением будет вновь поставить замененный блок (если это возможно и целесообразно) и продолжить поиск неисправностей с тем чтобы устранить именно первопричину.

Например, неисправность блока питания может привести к неудовлетворительной работе нескольких блоков, один из которых выйдет из строй в результате перенапряжения.

13. Проверка режима работы элемента.

Суть метода в том, что проверяют соответствие токов и напряжений в схеме предположительно правильным, отраженным в документации, рассчитанным при моделировании, полученным при исследовании исправного блока. На основании этого делают заключение о исправности элемента.

Правильность логических уровней цифровых схем (соответствие стандартам, а также сравнивают с обычными, типичными уровнями), проверяют падения напряжений на диодах, резисторах (сравнивают с расчетным или со значениями в исправном блоке).

14. Провоцирующие воздействие.

Повышение или понижение температуры, влажности механическое воздействие. Подобные воздействия очень эффективно для обнаружения пропадающих неисправностей.

15. Проверка температуры элемента.

Суть метода проста, любым измерительным прибором (или пальцем) нужно оценить температуру элемента или сделать вывод о температуре элемента по косвенным признакам (цвета побежалости, запах горелого и пр.). На основании этих данных делают вывод о возможной неисправности элемента.

16. Выполнение тестовых программ.

Суть метода заключается в том, что на работающей системе выполняется тестовая программа которая взаимодействует с различными компонентами системы и предоставляет информацию о их отклике, либо система под управлением тестовой программы управляет периферийными устройствами и оператор наблюдает отклик периферийных устройств, либо тестовая программа позволяет наблюдать отклик периферийных устройств на тестовое воздействие (нажатие клавиши, реакция датчика температуры на изменение температуры и пр.).

Метод применим только для заключительного тестирования и устранения очень мелких недоработок.

Метод имеет существенные недостатки т.к. для исполнения тестовой программы ядро системы должно находиться в исправном состоянии, не правильный отклик не позволяет точно локализовать неисправность (может быть неисправна как периферия так и ядро системы, так и тест-программа).

К достоинствам метода следует отнести очень быструю оценку по критерию работает - не работает.

17. Пошаговое исполнение команд.

Этот метод можно классифицировать как одну из разновидностей «метода исполнения тестовых программ», но применение метода возможно на почти не работоспособной системе. Метод очень эффективен для отладки микропроцессорных систем на стадии разработки.

К недостаткам метода следует отнести очень большую трудоемкость. К достоинствам очень низкую стоимость необходимого оборудования.

18. Тестовые сигнатуры.

19. «Выход на вход».

Если изделие/система имеет выход (множество выходов) и имеет вход (множество входов) и вход/выход могут работать в дуплексном режиме, то возможна проверка системы в которой сигнал с выхода, через внешние связи подается на вход. Анализируется наличие/отсутствие сигнала, его качество и по результатам дается оценка о работоспособности соответствующих цепей.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Система охлаждения ДВС.

Система охлаждения предназначена для отвода тепла от деталей двигателя, подверженных нагреву горячими газами и для поддержания допустимых температур, определяемых жаропрочностью материалов, термостабильностью масла и оптимальными условиями протекания рабочего процесса. В зависимости от конструкции ДВС количество тепла, отводимого в охлаждающую жидкость, составляет 15—35 % тепла, выделяемого при сгорании топлива в цилиндрах.

В качестве охлаждающей жидкости используется пресная и забортная вода, масло и дизельное топливо.

Для судовых ДВС используются проточная и замкнутая системы охлаждения. При проточной системе охлаждение двигателя осуществляется забортной водой, прокачиваемой насосом. Система забортной воды включает следующие основные элементы: кингстонные ящики с кингстонами, фильтры, насосы, трубопроводы, арматуру и приборы управления, сигнализации и контроля. Согласно Правилам Регистра СССР система должна иметь один днищевой и один—два бортовых кингстона. Система забортной воды может иметь два насоса, один из которых является резервным одновременно для пресной и забортной воды. Аварийное охлаждение двигателей может обеспечиваться от насосов холодильной установки или пожарной системы судна.

Проточная система охлаждения проста по конструкции, требует небольшого количества насосов, но двигатель охлаждается относительно холодной забортной водой (не более 50—55 С). Выше температуру поддерживать нельзя, так как уже при 45 С начинается интенсивное отложение солей на поверхности охлаждения. Кроме того, все полости системы, в которых протекает охлаждающая забортная вода, сильно загрязняются шламом. Отложения солей и шлама значительно ухудшают теплопередачу и нарушают нормальное охлаждение двигателя. Омываемые поверхности подвергаются значительной коррозии.

Современные судовые ДВС имеют, как правило, замкнутую (двухконтурную) систему охлаждения, при которой в двигателе циркулирует пресная забортная вода, охлаждаемая в специальных водяных холодильниках. Водяные холодильники прокачиваются забортной водой.

Одним из основных преимуществ этой системы является возможность поддержания охлаждаемых полостей в более чистом состоянии, так как система заполнена пресной или специально очищенной водой. Это в свою очередь позволяет легко поддерживать наивыгоднейшую температуру охлаждающей воды в зависимости от режима работы двигателя. Температура пресной воды, выходящей из двигателя, поддерживается следующая: для тихоходных ДВС 65—70 С, для быстроходных — 80—90 С. Замкнутая система охлаждения является более сложной, чем проточная и требует повышенного расхода энергии на работу насосов.

Для защиты поверхностей втулок и блоков со стороны охлаждения от коррозионно-кавитационного разрушения и образования накипи применяют антикоррозионные эмульсионные масла ВНИИНП—117/119, «Шелл Дромус ойл В» и другие. Эти масла имеют практически одинаковые физико-химические свойства и методику применения. Они нетоксичны и хранятся в металлической таре при температуре не ниже минус 30 С.

Антикоррозионные масла образуют с пресной водой стойкую непрозрачную эмульсию молочного цвета. Стойкость эмульсии зависит и от жесткости воды. Тонкая пленка антикоррозионного масла, покрывая поверхность охлаждения ДВС, предохраняет ее от коррозии, кавитационного разрушения и отложения накипи. Для сохранения этой пленки на поверхности охлаждения двигателя необходимо постоянно поддерживать рабочую концентрацию масла в охлаждающей воде около 0,5 % и применять воду определенного качества.

Антикоррозионные эмульсионные масла широко применяются в системах охлаждения ДВС, применяемых на промысловых судах. Методы обработки охлаждающей пресной воды приводятся в инструкциях по эксплуатации двигателей.

В системах охлаждения используются центробежные насосы с электроприводом. Иногда встречаются поршневые насосы, которые приводятся в действие от самого ДВС. Насосы охлаждения создают давление 0,1—0,3 МПа. Охлаждение современных среднеоборотных ДВС осуществляется в основном при помощи навешенных центробежных насосов забортной и пресной воды.

Принципиальная схема замкнутой системы охлаждения двигателя приведена на рисунке:

Замкнутый внутренний контур служит для охлаждения двигателя, а проточный внешний — для охлаждения холодильников пресной воды и масла.

Циркуляция воды по замкнутому контуру осуществляется при помощи центробежного насоса 8, подающего воду в нагнетательный трубопровод 10, из которого по отдельным патрубкам она подводится к нижней части блока двигателя для охлаждения каждого цилиндра. Из верхней части блока по переливным патрубкам вода поступает в крышки цилиндров, а из них по отводящему трубопроводу направляется в водяной холодильник 4 и далее во всасывающий трубопровод насоса 8. В системе охлаждения ДВС имеется терморегулятор 3 с термобаллоном 2, который автоматически поддерживает необходимую температуру воды за счет перепуска части ее мимо водяного холодильника 4. Первоначальное заполнение водой внутреннего контура производится через расширительный бак 1. Туда же направляется паровоздушная смесь из отводящего трубопровода двигателя.

Подача воды во внешний контур осуществляется автономным центробежным электронасосом 7, который забирает воду из кингстона через спаренный сетчатый фильтр 9 с запорными клапанами и подает ее последовательно к масляному 5 и водяному 4 холодильникам. Из водяного холодильника вода сливается за борт. Перед масляным холодильником установлен терморегулятор 6, который в зависимости от температуры масла регулирует количество воды, проходящее через холодильник.Температура и давление воды в системе охлаждения контролируется приборами местного и дистанционного контроля и системой аварийно-предупредительной сигнализации.

1 - охладитель топлива; 2 - маслоохладитель турбонагнетателей; 3 - расширительная цистерна ГД; 4 - водоохладитель ГД; 5 - маслоохладитель ГД; 6 - кингстонный ящик; 7 - фильтры забортной воды; 8 - кингстонный ящик; 9 - приемные фильтры ВДГ; 10 - насосы забортной воды ВДГ; 11 - насос пресной воды ГД; 12 - основной и резервный насосы забортной воды ГД; 13 - маслоохладитель ВДГ; 14 - водоохладитель ВДГ; 15 - ВДГ; 16 - расширительная цистерна ВДГ; 17 - опорный подшипник валопровода; 18 - главный упорный подшипник; 19 - главный двигатель; 20 - охладитель наддувочного воздуха; 21 - вода на охлаждение компрессоров; 22 - заполнение и пополнение системы пресной воды; 23 - подключение системы прогрева ДВС; 1оп - пресная вода; 1оз - забортная вода.

Требования Морского Регистра судоходства

Системы водяного охлаждения забортной и пресной воды должны иметь кроме основных - резервные насосы или один насос на обе системы при условии не смешения сред. Для каждой системы один из насосов должен иметь независимый привод. Подача резервных насосов должна быть не менее чем в основных. При не менее двух ГД может быть один резервный насос с независимым приводом. Резервный насос может не предусматриваться, если на судне имеется запасной, доступный к монтажу в судовых условиях.

Несколько двигателей могут охлаждаться одним насосом с независимым приводом с одним резервным насосом, подача которых обеспечивает работу всех двигателей на максимальном режиме.

В установках со знаком автоматизации А должны предусматриваться отдельные резервные насосы для каждого ГД с подачей не менее основных.

Масло- и воздухоохладители гребных электродвигателей должны иметь резервные насосы, эквивалентные основным.

Если ВД имеют автономные насосы охлаждения, то резервные не требуются.

Если для группы ВД предусмотрена объединенная система охлаждения, достаточно иметь один резервный насос для пресной и забортной воды.

Для ДГ, находящихся в «горячем резерве» предусматривается постоянная прокачка горячей пресной водой.

В качестве резервных охлаждающих насосов могут использоваться балластные, осушительные или другие общесудовые насосы, используемые для чистой воды.

В независимой системе охлаждения форсунок и поршней, кроме основных, предусматриваются резервные насосы с подачей не менее основных.

Маслоохладители ГТЗА обслуживаются циркуляционными насосами главных конденсаторов, а если автономными, то нужен резервный насос с подачей не менее 66% от основного. В качестве резервного может быть использован любой общесудовой насос.

В независимой системе охлаждения дейдвудных подшипников забортной водой должен быть резервный насос с подачей не менее основного насоса, в качестве которого можно использовать любой насос общесудовых систем.

Система охлаждения должна обслуживаться не менее, чем двумя кингстонными ящиками (донным и бортовым), расположенными в МКО и соединенными между собой кингстонной перемычкой.

Для систем охлаждения ВД и ВТ рекомендуется предусматривать самостоятельные кингстоны и соединять их с кингстонами перемычками охлаждения ГД.

На приемных магистралях охлаждения ГД и ВД устанавливают фильтры забортной воды с устройством индикации давления, с возможностью очистки фильтров без остановки охлаждающих насосов.

В системе охлаждения пресной воды ДВС должна быть расширительная цистерна с уровнем выше двигателя и контролем этого уровня, которая присоединяется к приемным трубопроводам насосов.

Расположение отливного трубопровода насоса забортной воды должно обеспечивать заполнение самых высоких точек холодильников и исключить застойные зоны.

Система охлаждения должна быть оборудована термометрами и термостатами для регулировки температуры воды.

Система охлаждения АДГ должна быть автономной.

Если в системах охлаждения форсунок и поршней используется топливо или масло, эти системы должны соответствовать требованиям к этим системам.

Система охлаждения корпуса ГТД выполняется аналогично ДВС. Система охлаждения воздухоохладителей выполняется аналогично циркуляционной системе конденсаторов паровых турбин, в том числе для самопроточных. Резервный насос может не устанавливаться, если при прекращении подачи воды обеспечивается:

Килевые системы охлаждения ДВС допускается применять на судах, исключая ледоколы и суда с ледовым усилением УЛА, УЛ, Л1. При одном ГД должно быть не менее двух забортных охладителей (один резервный). При не менее двух ГД должен быть один резервный охладитель, обеспечивающий работу каждого двигателя. Каждый охладитель должен иметь воздушную трубу и устройство для спуска воды.

- приводы управления должны располагаться в легко доступных местах и иметь индикатор положения (открыт или закрыт);

- в МКО без постоянной вахты эти клапаны, расположенные ниже ватерлинии, а также клапаны эжекторной системы осушения должны быть доступны для быстрого закрытия при поступлении воды в МКО с площадок при затоплении МКО при полной загрузке судна.

Параметры функционирования систем охлаждения

В инструкции по эксплуатации приводятся параметры функционирования (рабочий диапазон изменения параметров, точки замеров, нормы срабатывания АПС, нормы срабатывания аварийной защиты, индикация в ЦПУ).

Техническая эксплуатация систем водяного охлаждения

Меры безопасности и противопожарной защиты

- изоляцию трубопроводов держать в исправном состоянии;

- путевая арматура и КИП должны быть исправны и проверяться в установленные сроки;

- необходимо постоянно следить за состоянием фланцевых и штуцерных соединений и подвесок трубопроводов;

- категорически запрещается производить ремонтные работы на трубопроводах и арматуре, находящихся под давлением;

- к эксплуатации системы допускаются лица, полностью изучившие материальную часть и инструкции по эксплуатации систем и оборудования.

- поддерживать трубопроводы, арматуру, механизмы и аппараты в состоянии постоянной готовности к действию;

- содержать механизмы, приборы и арматуру в чистоте;

- следить за исправностью трубопроводов, механизмов, аппаратов, приборов и арматуры, не допуская их повреждения и своевременно устранять выявленные неисправности;

- производить регулярный осмотр и ремонт системы;

- техническую эксплуатацию механизмов и аппаратов производить в соответствии с инструкциями по их эксплуатации.

- проверить уровень воды и при необходимости пополнить расширительные цистерны охлаждения цилиндров, поршней и форсунок;

- подготовить к работе и при необходимости очистить фильтры;

- подготовить к работе охладители и подогреватели воды;

- установить клапаны на трубопроводах в рабочее положение и проверить в действии дистанционно управляемые клапаны;

- подготовить к работе и пустить электроприводные насосы охлаждения цилиндров, поршней и форсунок, насосы забортной воды, удалить воздух из системы и поднять давление воды до рабочего;

- подогреть воду при прокачивании замкнутого контура охлаждения, если ее температура ниже рекомендованной для пуска инструкцией по эксплуатации;

- проверить показания всех КИП системы и перепады давления на фильтрах, а также наличие потока воды в смотровых стёклах.

Прокачивание автономным насосом замкнутого контура охлаждения дизеля необходимо производить в течение всего времени его подготовки. Насосы забортной воды запускаются только на время проверки системы. При подготовке дизеля нужно избегать длительного прокачивания охладителей забортной водой.

После пуска насосов охлаждения необходимо убедиться в исчезновении аварийных световых и звуковых сигналов при достижении контролируемыми параметрами системы рабочих значений.

- заполнение кингстонных перемычек;

- ввод в действие НЗВ ГД;

- охлаждение ГД;

- ввод в действие насосов охлаждения инертных газов;

- ввод в действие охлаждения ВДГ, механизмов и аппаратов;

- охлаждение турбоприводов грузовых насосов;

- охлаждение турбоприводов зачистных насосов;

- охлаждение турбогенераторов;

- охлаждение вакуумной конденсационной установки;

- откачка забортной воды из циркуляционных трубопроводов осушительным насосом;

- охлаждение холодильника масла дейдвуда;

- охлаждение конденсатора;

- охлаждение охладителя грязных конденсаторов;

- подача воды в бассейн;

- подача воды через шланг на регенерацию катионитовых фильтров ВК;

- подача воды на холодильник рулевой машины;

- охлаждение воздушных компрессоров;

- охлаждение компрессоров хознужд;

- охлаждение компрессоров высокого давления;

- осушение МКО;

- осушение фильтров;

- охлаждение охладителя топлива.

- поддерживать давление и температуру охлаждающей жидкости в системах охлаждения цилиндров, поршней, форсунок, турбокомпрессора в рекомендованных инструкцией по эксплуатации пределах;

- следить за температурой охлаждающей жидкости на выходе из цилиндров и поршней, а в случае изменения этой температуры на каком-либо цилиндре по сравнению с другими цилиндрами на установившемся режиме, выяснить причину неисправности и принять меры к её устранению;

- периодически контролировать уровень охлаждающей жидкости в расширительных и сточных цистернах и при необходимости пополнять их;

- следить за сливом охлаждающей жидкости из каждого поршня, а в случае прекращения потока дизель необходимо останавливать для устранения неисправностей;

- при охлаждении поршней водой надо следить за герметичностью труб и проверять, не попадает ли вода в циркуляционное масло;

- периодически проверять, не попадает ли топливо в воду, охлаждающую форсунку;

- периодически, но не реже одного раза в месяц, брать пробы охлаждающей воды замкнутого контура, контролировать её качество (жёсткость, щёлочность, содержание хлоридов) и наличие присадки;

- периодически удалять масло с поверхности воды сточной цистерны охлаждения поршней и расширительной цистерны.

При падении давления в системе, сопровождаемом резкими колебаниями стрелки манометра на нагнетании насоса, необходимо выяснить, откуда попадают газы из цилиндра в охлаждающую жидкость, и остановить дизель для устранения неисправности.

Если температура охлаждающей воды (масла) на выходе из цилиндра (поршня) вышла за рекомендуемые пределы и привести её в норму не удаётся, необходимо до устранения неисправности уменьшить нагрузку на указанный цилиндр или выключить его.

Подготовка системы охлаждения к остановке

- если двигатель выведен из действия, система охлаждения должна продолжать работать для охлаждения его деталей;

- при понижении температуры пресной воды необходимо прекратить прокачивание водоохладителя забортной водой, насос забортной воды остановить, кингстоны и клапаны на системе закрыть;

- прокачивание дизеля пресной водой можно прекратить, когда разность ее температур на входе и выходе станет близкой нулю, циркуляционный насос пресной воды остановить и закрыть клапаны на системе;

- если дизель остановлен на продолжительное время и температура в машинном отделении ниже +5°С, необходимо спустить воду из полостей охлаждения дизеля и для полного ее удаления продуть систему сжатым воздухом давлением 0,20—0,29 МПа.

- закрыть арматуру на участке системы или системе в целом;

- проверить состояние арматуры, КИП, устранить неисправности;

- осмотреть и при необходимости очистить фильтры;

- обслуживание механизмов во время длительной стоянки производить в соответствии с их инструкциями.

АДГ - аварийный дизель-генератор;

АПС - аварийно-предупредительная сигнализация;

БЗК - быстрозапорный клапан;

БТОФ - база технического обслуживания флота;

ВВХ - водоводяной холодильник;

ВД - вспомогательный двигатель;

ВК - вспомогательный котел;

ВКУ - вспомогательная котельная установка;

ВПУ - валоповоротное устройство;

ВТ - вспомогательная турбина;

ВТЭ - водотопливная эмульсия;

ГВТ - газовоздушный тракт;

ГВТ - газовыхлопной трубопровод;

ГГК - главный газовый клапан;

ГД - главный двигатель;

ГТД - газотурбинный двигатель;

ГК - главный котел;

ГМН - главный масляный насос;

ГТН - газотурбонагнетатель;

ГТЗА - главный турбозубчатый агрегат;

ГТУ - газотурбинная установка;

ДВС - двигатель внутреннего сгорания;

ДГ - дизель-генератор;

ЗИП - запасные части и приборы;

ИЭ - инструкция по эксплуатации;

ИФ - ионообменный фильтр;

КИП - контрольно-измерительные приборы;

КЗ - короткое замыкание;

КВД - компрессор высокого давления;

КНД - компрессор низкого давления;

КК - комбинированный котел;

МКО - машинно-котельное отделение;

МО - маслоохладители;

МРС - Морской Регистр Судоходства;

НЗВ - насос забортной воды;

НПВ - насос пресной воды,

ОУ - опреснительная установка;

ППО - планово-предупредительный осмотр;

СГУТ - система глубокой утилизации теплоты;

СОЗВ - система охлаждения забортной воды;

СОПВ - система охлаждения пресной воды;

СРЗ - судоремонтный завод;

СЭУ - судовая энергетическая установка;

ТНВД - топливный насос высокого давления;

ТПН - топливоподкачивающий насос;

ТО - техническое обслуживание;

УТГ - утилизационный турбогенератор;

ТОА - теплообменный аппарат;

ТОР - техническое обслуживание и ремонт;

УК - утилизационный котел;

ФГО - фильтр грубой очистки;

ФТО - фильтр тонкой очистки;

ХНВ - холодильник наддувочного воздуха;

ЦПУ - центральный пост управления;

N - номинальная эффективная мощность.

Автор статьи

Читайте также: