Методы организации постройки судов

Обновлено: 19.04.2024

Наиболее важный период строительства любого современного судна связан с построечным местом, где формируется его корпус, монтируется большая часть механизмов, систем, устройств, оборудования. Этот период называется стапельным. Трудоемкость всех работ, выполняемых на построечном месте, достигает 40% общей трудоемкости постройки судна.

Технология и организация работ в стапельном периоде, а также его продолжительность определяются:

– методом организации постройки судна;

– способом постройки судна;

– схемой формирования корпуса.

В практике судостроения чаще всего применяются два метода организации постройки судов:

– на одной позиции (без перемещения судна);

– с перемещением судна по нескольким позициям (в том числе поточно-позиционный при строительстве серии судов).

При первом методе организации судно от закладки корпуса до спуска на воду строится на одном и том же построечном месте.

При втором методе организации судно строится на нескольких позициях и перемещается с позиции на позицию. За каждой позицией закрепляют определенный объем работ: формирование кормовой оконечности, формирование корпуса в целом, монтаж механизмов, установка блоков надстроек и тому подобное. Передвижка судна с позиции на позицию производиться через определенные промежутки времени – такт поточно-позиционной линии.

Такой метод организации серийной постройки судов позволяет эффективно механизировать работы на специализированных позициях и участках и способствует ритмичному выпуску судов.

Особой разновидностью организации постройки судна является раздельный метод постройки. Судно делится по длине на две части, каждая из которых строится отдельно на одном или разных построечных местах и затем спускается на воду. Стыкуются части корпуса судна в доке или на плаву. Раздельный метод применяют в тех случаях, когда длина судна превосходит размеры имеющегося построечного места или спускового сооружения.

Стыкование частей на плаву можно осуществлять с применением кессона или специально проектируемого герметизирующего устройства (рис.5.1).

Рис. 5.1. Плавучее шарнирное герметизирующее устройство.

1,2 - корпус, днищевая часть, башни; 3 –осушительный насос;

4 – воздушный клапан; 5 – винтовой талреп; 6 – лебедка; 7 – твиндек;

8 – уплотнительный контур; 9 – уплотнительные разъемы корпуса;

10 – ограничители раскрытия;11 – кингстоны;12 - шарнир;

13 – водосточный колодец; 14рабочая камера;

15 – воздухораспределительный коллектор.

В зависимости от конструктивно-технологических особенностей корпусов судов различают подетальный, секционный, блочный и комбинированные способы постройки судов.

Подетальный способ предусматривает сборку судна на построечном месте из отдельных деталей обшивки и набора, масса которых не превышает 2–3 тонн. Этот метод был единственным в эпоху клепаного судостроения, а настоящее время используется обычно при постройке мелких судов.

При переходе к сварному судостроению основным способ стал секционный, когда корпус судна собирают на построечном месте из отдельных секций, узлов и деталей. Этот способ применяется при постройке любых типов судов на любых типах построечных мест.

При секционном способе применяют три схемы формирования корпуса:

При пирамидальной схеме (рис.5.2,а) корпус последовательно формируют по длине и высоте из отдельных предварительно изготовленных секций

Вначале устанавливают закладную днищевую секцию. Ее положение по длине определяют с учетом максимального сокращения общей продолжительности постройки судна. Чаще всего закладная секция располагается в районе машинного отделения, где сосредоточен наибольший объем монтажных работ.

Затем устанавливают, собирают и сваривают днищевые и б в нос и корму от закладной секций. На закладную секцию устанавливают секции борта, а них ставят палубные секции. Образуется первая пирамида.

Сварка нижних секций выполняется после того как собраны все выше расположенные конструкции и ведется от средней части пирамиды к оконечностям.

После проведения всех сварочных работ по первой пирамиде приступают к формированию корпуса в пределах второй пирамиды.

При пирамидальной схеме достаточно быстро формируется замкнутое поперечное сечение корпуса и появляется возможность проводить другие работы в образовавшихся судовых помещениях.

Достоинством этой схемы является достаточно быстрое формирование поперечного сечения по всей высоте корпуса, что способствует уменьшению общего продольного изгиба при сварке.

L- длина собранной части корпуса;

M – изгибающий момент от действия сил сжатия при сварке;

– жесткость сформированной части корпуса.

Недостатком пирамидальной схемы формирования корпуса являются:

– ограниченный фронт работ на начальном этапе формирования корпуса

– невозможность вести сборочно-сварочные работы более чем в двух районах, что ведет к увеличению цикла постройки.

Для устранения этих недостатков разработана островная схема формирования корпуса (рис.5.2.,б). Корпус разбивают по длине на несколько районов («островов») и формируют их по пирамидальной схеме. Количество «островов» зависит от размеров судна и производственных условий завода. Островная схема обладает всеми преимуществами пирамидальной схемы и не имеет ее недостатков, так как значительно расширяется фронт сборочно-сварочных и монтажных работ и сокращается цикл постройки судна.

Схема формирования корпуса по отсекам (рис.5.2.,в) отличается от пирамидальной тем, что длина каждой формируемой части ограничивается длиной одного отсека – участком корпуса между двумя монтажными стыками. Сначала собирают первый отсек по верхнюю палубу, затем два смежных отсека в нос и корму от первого. Сварку ведут одновременно внутри каждого отсека. После формирования двух смежных отсеков заваривают монтажный стык между ними. Наращивание корпуса продолжается в том же порядке в нос и корму.

Рис. 5.2. Схемы формирования корпуса.

а – пирамидальная; б – островная; в – по отсекам;

1 – закладная секция; 2, 3,4 – отсеки.

Большое значение в секционном методе имеет правильное разделение корпуса на секции. При разработке схемы разделения корпуса на секции учитываются следующие основные факторы:

- конструктивные особенности корпуса судна;

-унификация типоразмеров листового проката по длине и ширине;

технические характеристики оборудования, имеющегося в сборочно-сварочном цехе;

-габаритные размеры пролетов и ворот сборочно-сварочного цеха и эллинга;

-грузоподъемность кранового и транспортного оборудования.

При блочном способе формирования корпус собирается из блоков, подаваемых на стапель. В качестве закладного чаще всего используется блок машинного отделения (рис.5.3). Это обеспечивает минимальную продолжительность постройки судна.

После окончания сборочных работ по каждому монтажному стыку блоки сваривают между собой. Общие сварочные деформации корпуса судна при сборке из блоков минимальны, благодаря малому количеству монтажных соединений и высокой жесткости корпуса.

Блочный способ требует высокой точности изготовления блоков, особенно в районе монтажных соединений, поскольку существенно возрастает трудоемкость пригоночных работ по стыкам.

Чтобы избежать необходимости точного изготовления крупных блоков применяют секционно – блочный способ формирования корпуса. Блоки предусматривают только в оконечностях судна и в надстройках, а цилиндрическую часть формируют из секций.

Рис. 5.3. Блочный способ формирования корпуса судна.

1 - 10 – номера блоков и очередность их установки.

Блочный способ позволяет начать раньше все работы по монтажу механизмов и оборудованию помещений и благодаря этому существенно сокращает сроки постройки судов.

Важнейшим параметром постройки судна является продолжительность формирования корпуса на построечном месте. Ее можно определить путем построения территориального графика (рис.5.4). Над горизонтальной осью графика изображается разбивка судна на секции. По горизонтальной оси откладывают длину судна , а по вертикальной – продолжительность установки секций и сборки их монтажных соединений .

– трудоемкость сборочных работ в нормо-часах;

число судосборщиков (2….8 человек);

– коэффициент выполнения норм (обычно ).

Рис. 5.4. Территориальный график сборки кормовой оконечности судна

При формировании корпуса выполняются следующие сборочно-установочные операции: установка секции, проверка ее положения, стыкование обшивки, стыкование набора, притыкание набора. Суммарная трудоемкость при выполнении этих работ определяется как

Трудоемкость выполнения этих видов работ определяется по отраслевым или заводским укрупненным нормативам в зависимости от размеров конструкций и протяженности сборочных соединений.

Типы построечных мест

Судостроительное предприятие может иметь одно или несколько построечных мест. Построечное (стапельное) место представляет собой прочное сооружение, на базовой опорной поверхности которого строится судно. Классификация построечных мест в зависимости от условий постройки и спуска судна на воду приведена на рис.5.5.

Рис. 5.5. Классификация построечных мест.

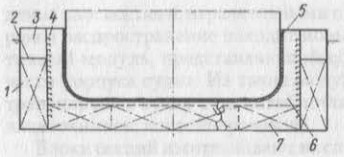

Многие годы наиболее распространенным типом построечного места для строительства крупных и средних судов был наклонный продольный стапель (рис.5.6).

Рис. 5.6. Продольный наклонный стапель.

1 – батопорт; 2 – бетонное основание стапеля.

Угол , образованный наклонной плоскостью стапеля с горизонтом, называется углом уклона стапеля. Уклон выражают через тангенс этого угла:

Где - высота стапеля, м;

– длина стапеля, м

Среднее значение уклона составляет от 1/16 до 1/24 для стапелей большой длины.

Продольный стапель состоит из двух частей – надводной и подводной. Распространены стапели с батопортом, позволяющим осушать подводную часть спусковых дорожек.

На поперечном наклонном стапеле судно располагается горизонтально, параллельно береговой линии, и спускается на воду бортом.

Сборочные и проверочные работы на наклонных стапелях более трудоемки, чем на горизонтальных построечных местах, а спуск судов является неуправляемый и может быть сопряжен с опасностью. В настоящее время строительство новых наклонных стапелей не ведется, а ранее построенные стапеля постепенно выводят из эксплуатации.

В связи с увеличением выпуска судов и ростом их главных размерений судостроительные компании активно сооружали сухие строительные доки. Схема такого дока показана на рис.5.7. Док представляет собой сложное железобетонное гидротехническое сооружение с горизонтальным расположением днища ниже уровня акватории.

Таблица 1

Таблица 1 Рис. 5.7. Схема строительного дока.

Таблица 1 1 – портальный кран; 2 – козловой кран.

Таблица 1

Таблица 1 Доки подразделяются на доки для постройки судов дедвейтом:

-до 100 тыс. тонн,

–от 100 тыс. до 300 тыс. тонн

–от 300 тыс. до 1 млн тонн

Длина доков может быть от 300 до 1000 м, ширина от 60 до 100 м и глубина от 6 до 17 метров.

Современные сухие доки имеют затворы, которые могут разделить док на две или три строительных камеры, которые позволяют строить одновременно несколько судов или спускать их на воду в разное время. Доки бывают с одним или двумя входами. Они могут использоваться и для ремонта судов.

При формировании корпуса на наклонных построечных местах и в строительных доках спуск судна осуществляется непосредственно с построечного места.

С развитием поточно-позиционного метода постройки судов стали применять горизонтальные построечные места, представляющие собой бетонную площадку, по которой проложены рельсовые пути. По рельсовым путям на судовозных тележках перемещают весь корпус или его часть с позиции на позицию и к спусковым сооружениям. Для спуска судна необходимы дополнительные спусковые сооружения – передаточный плавучий док, вертикальный судоподъемник и другие сооружения (см. рис. 5.5).

Имеются построечные места с несколькими параллельными сборочными линиями (рис. 5.8). Если горизонтальное построечное место располагается в здании, то оно называется эллинг.

Рис.5.8. Комплекс сооружений верфи с двумя сборочными линиями для постройки средне-тоннажных судов.

Методы организации постройки судов и типы построечных мест

Построечным местом называют специальным образом подготовленную площадку, на которой осуществляют сборку корпуса из секций или блоков-секций, проверку положения и сварку этих конструкций, установку фундаментов и надстроек, испытания корпуса на непроницаемость и герметичность. С построечного места судно спускают на воду. Перечисленные работы составляют корпусостроительное производство. Они занимают 20—30% от общей трудоемкости постройки судна.

Методы организации постройки судов. В современном судостроении применяют два метода организации постройки судов: на одной позиции (без перемещения судна), на нескольких позициях (с перемещением судна). При этом корпус судна формируется обычно на первой или начальных позициях. На остальных позициях выполняют или заканчивают начатые ранее монтажно-достроечные работы. За каждой позицией закрепляют определенный объем работ. Передвижку судна с позиции на позицию производят через определенные, по возможности равные промежутки времени. Такую организацию при строительстве серии судов называют поточно-позиционной. Она требует строгого соблюдения сроков постройки и способствует ритмичному выпуску судов.

Постройку судна со стыкованием частей на плаву или в сухом строительном доке применяют, когда главные размерения судна (в особенности его длина или спусковая масса), значительно больше размеров построечного места или допускаемой для него рабочей нагрузки. В этом случае части судна собирают в смежной части дока или доставляют по воде, устанавливают в док и стыкуют друг с другом. Иногда при кооперированной постройке корпуса его части изготовляют даже на разных верфях.

Стыкование и сварку частей на плаву выполняют кессонным способом с помощью установленного по периметру монтажного стыка подводного осушаемого туннеля—кессона, прижимаемого к корпусу гидростатическими силами (рис. 7.1). Основной сварной шов между частями корпуса выполняют изнутри осушенного монтажного отсека, а подварочный шов — в кессоне.

Рис. 7.1. Установка кессона под монтажным стыком корпуса:

1 — бортовая цистерна, 2 — палуба безопасности кессона, 3 — сухой отсек, 4 — скоб-трап, 5 — уплотнение по контуру корпуса, 6 — рабочий туннель, 7 — днищевая цистерна

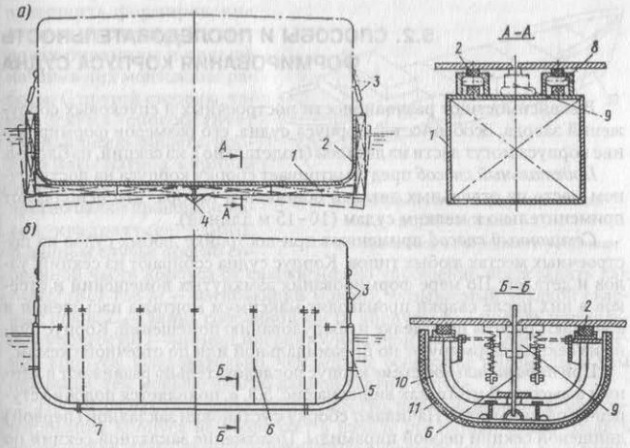

Бескессонный способ предусматривает установку по периметру монтажного стыка специальных герметизирующих устройств (рис. 7.2).

Рис. 7.2. Герметизирующие устройства с подстыковой камерой:

а — шарнирно-герметизирующее (ШГУ), б — полужесткий резинометаллический пояс; 1 — сварная камера плавучести ШГУ из стальных листов, 2 — уплотнение по контуру корпуса, 3 — натяжной канат с винтовым талрепом, 4 — шарнир, 5 — полужесткий пояс, 6 — канат-подвеска для первоначального прижатия пояса к корпусу, 7 — фланцевое соединение пояса, 8 — воздушный шланг для прижима уплотнения, 9 — приспособление для принудительного формирования обратной стороны шва, 10 — жесткий каркас пояса, 11 — эластичная оболочка пояса

Типы построечных мест. В современном судостроении применяют горизонтальные и наклонные построечные места. Они должны быть прочными и жесткими, способными выдерживать значительные нагрузки. Поэтому построечное место представляет собой монолитную железобетонную плиту, сооружаемую на свайных фундаментах.

К горизонтальным построечным местам относят сухие строительные и наливные доки или отдельные горизонтальные открытые или закрытые построечные места; к наклонным — наклонные продольные и поперечные стапели. Построечное место также может быть расположено на слипе. Построечное место с накрывающим его зданием называют эллингом. Сухие строительные доки применяют, как правило, для постройки крупнотоннажных судов.

Построечные места оборудуют опорными, а иногда и опорно-транспортными устройствами; кранами для выполнения подъемно-транспортных операций; лесами — наружными и внутренними — для производства работ на высоте; системами энергоснабжения для подачи электроэнергии, сжатого воздуха, кислорода и ацетилена, углекислого газа, воды и пара.

Методы постройки судов и способы формирования их корпусов

Общая технология и организация строительства судна определяются методом его постройки, способом формирования корпуса и методом организации производства (рис. 13.1). На отечественных судостроительных заводах применяют главным образом секционный и блочный методы постройки судов, а также их комбинацию (секционно-блочный). Секционный метод применяют при постройке крупных, средних и некоторых малых судов на наклонных и горизонтальных построечных местах, а блочный — при постройке большинства малых и некоторых типов средних, как правило, на горизонтальных построечных местах. Подетальный метод, который был единственным в эпоху клепаного судостроения, при переходе к сварке потерял свое значение. Сегодня он применяется в основном при постройке мелких судов, когда корпус формируется из деталей и узлов. В настоящее время получили развитие модульные принципы при проектировании и постройке судов.

При секционном методе корпус судна собирают из плоскостных и объемных секций. Замкнутые отсеки и помещения по мере их готовности испытывают на непроницаемость, после чего выполняют монтаж механизмов, трубопроводов, устройств, оборудования и др.

Рис. 13.1. Классификация методов постройки судов и способов формирования их корпусов.

Секционный метод предполагает формирование корпуса судна пирамидальным или островным способами.

При пирамидальном способе, формирования корпус судна по длине делят на ряд частей (рис. 13.2). Эти части, в которые входят все основные конструкции — днище, борта, переборки, палубы, по форме напоминают пирамиду с уступами, образованными отдельными секциями.

Рис. 13.2. Пирамидальный способ формирования корпуса судна.

1—V — последовательность сборки и сварки «пирамид».

При пирамидальном способе быстрее всего формируется поперечное сечение корпуса по высоте при несколько замедленном его формировании по длине. Сборку корпуса на построечном месте начинают с установки, сборки и сварки закладных днищевых секций первой пирамиды. Ее положение по длине корпуса выбирают с учетом конкретных условий и максимального сокращения продолжительности постройки судна при принятой организации производства. После закладной секции устанавливают последующие секции по длине и высоте, одновременно в нос и в корму. Далее устанавливают секции переборок, бортов, палуб и др.

Сборка и сварка корпуса в высоту позволяет быстро завершать работы по формированию помещений, испытать их на непроницаемость, раньше начать монтажные работы. В целях сокращения сварочных деформаций корпуса сборку и сварку секций выполняют в последовательности, обеспечивающей свободную усадку сварных соединений: поперечные соединения собирают на прихватках, а продольные — на гребенках; е первую очередь сваривают поперечные соединения; секции сваривают симметрично относительно ДП и закладных секций, причем в работе одновременно участвует максимально возможное число сварщиков, что способствует минимальному отставанию от сборочных работ. К сварке секций последующей пирамиды приступают после окончания большинства сборочно-сварочных работ в предыдущей пирамиде.

Несмотря на значительные преимущества, пирамидальный способ формирования корпуса имеет ряд недостатков: весьма ограниченный фронт работ в начале постройки судна на построечном месте; невозможность одновременно вести сборочно-сварочные работы более чем в двух районах, что при сборке корпуса большой длины ведет к увеличению цикла постройки.

При островном способе корпус судна разбивают по длине на несколько самостоятельных районов («островов»), формирование которых производят пирамидальным способом (рис. 13.3). Количество «островов» определяют исходя из конкретных особенностей судна, условий завода, принятых сроков постройки и т. п. В процессе формирования корпуса судна «острова» могут перемещаться по построечному месту или оставаться неподвижными. После окончания формирования «островов» включительно до верхней палубы по возможности большее число рабочих сваривает межостровные кольцевые монтажные стыки.

Рис. 13.3. Схема формирования корпуса судна островным способом: а — при одновременном формировании корпуса судна из двух «островов» без забойных элементов; б — при одновременном формировании корпуса из двух «островов» с забойными элементами по монтажному стыку; в — при одновременном формировании корпуса из трех «островов» с забойными элементами по одному монтажному стыку; г — при одновременном формировании корпуса из трех «островов» с забойными элементами по монтажным стыкам.

Островной способ обладает всеми преимуществами пирамидального и вместе с тем не имеет недостатков последнего, т. е. обеспечивает значительное расширение фронта сборочно-сварочных и монтажных работ, в результате чего сокращается цикл постройки судна. Благодаря этому островной способ получает все более широкое распространение на отечественных и зарубежных судостроительных заводах.

Островной способ позволяет рациональнее использовать построечное место тогда, когда его длина значительно превышает длину судна, но недостаточна для размещения двух судов. Свободную часть построечного места используют для постройки носового или кормового «острова» второго судна.

В судостроении в последние годы нашла признание разновидность островного способа формирования корпуса судна, когда корпус разделяется по длине на две части, каждая из которых собирается отдельно на одном или разных построечных местах и затем спускается на воду. Стыкуются обе части корпуса в доке либо на плаву. В последнем случае сборка и сварка монтажного стыка проводится с применением кессона или специального герметизирующего устройства. На рис. 13.4 показана одна из конструкций такого устройства. Оно представляет собой П-образную металлическую раму ящичного типа, состоящую из двух симметричных половин, соединенных между собой в ДП шарниром. Опорный контур устройства выполняется по форме обводов корпуса в районе монтажного стыка. Герметизирующее устройство устанавливается в районе монтажного стыка на всем протяжении его подводной части. Устройство плотно поджимают к наружной обшивке, после чего из корпуса судна в районе монтажного стыка и из герметизирующего устройства откачивают воду. Затем собирают стыкуемые кромки обшивки под сварку. Сварка в этом случае осуществляется с одной стороны — изнутри судна.

Рис. 13.4. Плавучее шарнирное герметизирующее устройство.

1, 2 — корпус, днищевая часть и башни; 3— осушительный насос; 4 — воздушный клапан; 5 — винтовой талреп; 6 — лебедка; 7 — твиндек; 8 — уплотнительный опорный контур; 9 — уплотнительные разъемы корпуса; 10 — ограничители раскрытия; 11 — кингстоны; 12 — шарнир; 13 — водосборный колодец; 14 — рабочая камера; 15 — воздухораспределительный коллектор.

При блочном методе изготовленные заранее блоки, начиная с базового, подаются на построечное место (рис. 13.5). В качестве базового принимается блок, начало формирования судна с которого обеспечивает минимальную продолжительность его постройки. В большинстве случаев в качестве базового принимают блок машинного отделения. Сваривают монтажный стык блоков только после окончания всех сборочных работ по данному стыку.

Рис. 13.5. Блочный метод постройки судна.

Блочный метод обеспечивает широкий фронт работ с наименьшим временем нахождения судна на построечном месте и дает минимальные общие сварочные деформации.

Неразрывно с технологией связана организация производства. В настоящее время в судостроении применяют три следующих метода организации производства при постройке судов: позиционный, поточно-бригадный и поточно-позиционный.

Позиционный метод организации производства — индивидуальная постройка судов последовательными этапами в соответствии с технологическим графиком, содержащим номенклатуру и объем работ по каждому этапу. Бригады, выполнившие работы данного этапа, переходят к выполнению работ, предусмотренных на последующем этапе, на том же судне.

Поточно-бригадный метод организации производства — серийная постройка судов специализированными рабочими бригадами, которые последовательно и ритмично переходят с одного судна на другое, выполняя закрепленные за ними одноименные на каждом судне работы. Каждое судно остается на своем построечном месте до спусковой готовности.

Поточно-позиционный метод организации производства — серийная постройка судов на поточной линии с передвижением судна с одной позиции построечного места на другое, через одинаковые отрезки времени, равные такту выпуска судов с этой линии. Специализированные бригады закреплены за каждой позицией.

В современных условиях наиболее рациональным методом организации серийной постройки большинства судов является поточно-позиционный, позволяющий организовать ритмичное производство как на самих поточных линиях постройки судов, так и в заготовительных цехах завода, максимально механизировать работы на специализированных позициях и участках.

Методы постройки судов и способы формирования корпусов

Общая технология и организация строительства судна определяются методом его постройки, способом формирования корпуса и методом организации производства.

На российских судостроительных заводах применяют главным образом секционный и блочный методы постройки судов, а также их комбинацию (секционно-блочный).

- Секционный метод применяют при постройке крупных, средних и некоторых малых судов на наклонных и горизонтальных построечных местах, а блочный — при постройке большинства малых и некоторых типов средних, как правило, на горизонтальных построечных местах.

- Подетальный метод, который был единственным в эпоху клепаного судостроения, при переходе к сварке потерял свое значение. Сегодня он применяется в основном при постройке мелких судов, когда корпус формируется из деталей и узлов.

- В настоящее время также получили развитие модульные принципы при проектировании и постройке судов. Модульный метод заключается в сборке судов разных архитектурно-конструктивных типов и размеров из заранее разработанных общих модуль-элементов — конструктивных (КМ) и функциональных (ФМ) модулей — конструктивно и технологически законченных типовых или стандартных сборочных единиц, насыщенных трубопроводами, механизмами, приборами и оборудованием.

Наиболее перспективными в качестве ФМ являются крупные сборочные единицы кормовой и носовой оконечностей с ЭУ, блоки судовых помещений и надстройки в сборе. Состав модулей определяет метод модульного проектирования: использование только модуль-блоков — блочно-модульный, модуль-панелей — модуль-панельный. Модульное судостроение обеспечивает перенос большого объема работ со стапеля и с участков достройки на специализированные предприятия, приспособленные к массовому производству.

- При секционном способе корпус судна собирают из плоскостных и объемных секций. Замкнутые отсеки и помещения по мере их готовности испытывают на непроницаемость, после чего выполняют монтаж механизмов, трубопроводов, устройств, оборудования и др.

Секционный метод предполагает формирование корпуса судна пирамидальным или островным способами.

- При пирамидальном способе формирования корпус судна по длине делят на ряд частей. Эти части, в которые входят все основные конструкции — днище, борта, переборки, палубы, по форме напоминают пирамиду с уступами, образованными отдельными секциями. Быстрее всего формируется поперечное сечение корпуса по высоте при несколько замедленном его формировании по длине. Сборка и сварка корпуса в высоту позволяет быстро завершать работы по формированию помещений, испытать их на непроницаемость, раньше начать монтажные работы.

Несмотря на значительные преимущества, пирамидальный способ формирования корпуса имеет ряд недостатков: весьма ограниченный фронт работ в начале постройки судна на построечном месте; невозможность одновременно вести сборочно-сварочные работы более чем в двух районах, что при сборке корпуса большой длины ведет к увеличению цикла постройки.

- При островном способе корпус судна разбивают по длине на несколько самостоятельных районов («островов»), формирование которых производят пирамидальным способом. Количество «островов» определяют исходя из конкретных особенностей судна, условий завода, принятых сроков постройки и т. п. В процессе формирования корпуса судна «острова» могут перемещаться по построечному месту или оставаться неподвижными. После окончания формирования «островов» включительно до верхней палубы по возможности большее число рабочих сваривает межостровные кольцевые монтажные стыки.

Островной способ обладает всеми преимуществами пирамидального и вместе с тем не имеет недостатков последнего, т. е. обеспечивает значительное расширение фронта сборочно-сварочных и монтажных работ, в результате чего сокращается цикл постройки судна. Благодаря этому островной способ получает все более широкое распространение на отечественных и зарубежных судостроительных заводах.

Островной способ позволяет рациональнее использовать построечное место тогда, когда его длина значительно превышает длину судна, но недостаточна для размещения двух судов. Свободную часть построечного места используют для постройки носового или кормового «острова» второго судна.

В судостроении в последние годы нашла признание разновидность островного способа формирования корпуса судна, когда корпус разделяется по длине на две части, каждая из которых собирается отдельно на одном или разных построечных местах и затем спускается на воду. Стыкуются обе части корпуса в доке либо на плаву.

- При блочном методе изготовленные заранее блоки, начиная с базового, подаются на построечное место. Блоки представляют собой крупные сборочные единицы, состоящие из секций и ограниченные обычно плоскостью, параллельной мидель-шпангоуту. В качестве базового принимается блок, формирования судна с которого обеспечивает минимальную продолжительность его постройки. В большинстве случаев в качестве базового принимают блок машинного отделения.

Блочный способ обеспечивает широкий фронт работ с наименьшим временем нахождения судна на построечном месте и дает минимальные общие сварочные деформации. Блочный способ является наиболее прогрессивным и экономически наиболее целесообразным методом в мировом судостроении.

- Дополнительным фактором, который способствует улучшению работы судостроительных предприятий является совершенствование механомонтажных работ. Для этого используется модульно-агрегатный метод (МАМ) монтажа судового оборудования. Под этим методом понимается компоновка и формирование насыщенных судовых помещений, главным образом машинно-котельных отделений, из сборочных единиц всех уровней — агрегатов, зональных блоков и модулей.

Агрегатом называют сборочную единицу, скомпонованную из оборудования, выполняющего определенную функцию. Сборочная единица, компонуемая по территориальному принципу, т. е. расположенная в определенной зоне машинно-котельного отделения или другого насыщенного помещения, называется зональным блоком. Зональные блоки состоят из различного оборудования как объединенного выполнением единой функции, так и выполняющего различные функции. Несущей конструкцией зонального блока может быть специальная рама, чаще всего каркасного типа, и штатная корпусная конструкция.

Несомненное преимущество такого рода сборочных единиц — возможность их стандартизации или унификации, что исключает необходимость в разработке документации на стандартные или унифицированные агрегаты при проектировании новых судов.

Совершенствование модульно-агрегатного метода предусматривает создание крупных зональных блоков, в которые компонуется все оборудование, расположенное в данном районе (зоне), как объединенное функциональной общностью, так и не связанное единой функцией, а также все трубопроводы (транзитные) и местное электрооборудование. В состав зональных блоков могут входить один или несколько агрегатов и корпусные конструкции (цистерны, участки палубы, платформы и т. п.).

Применение зональных блоков позволяет удвоить по сравнению с функциональным агрегатированием объем монтажных работ, производимых в цехах и способствует сокращению продолжительности монтажных работ, выполняемых на судне, снижению общей трудоемкости монтажа.

Одним из наиболее перспективных путей развития блочного метода является переход к модульным принципам. Сущность модульного метода постройки судов состоит в том, что корпус судна формируется на построечном месте из модулей, т. е. из однотипных (стандартных) блоков, имеющих полное или почти полное насыщение из унифицированных секций и узлов.

Модульные принципы могут быть применены не только при постройке корпусов судов целиком, но и при изготовлении отдельных корпусных конструкций, надстроек, жилых, служебных, бытовых помещений и т. п. Модульные принципы дают наибольший эффект при постройке судов большими сериями. В отечественном судостроении они впервые были реализованы при строительстве комбинированных судов типа «Борис Бутома» дедвейтом 100 тыс. т.

Таким образом, весь ход развития судостроения свидетельствует о постепенном росте размеров и массы секций и блоков, увеличении степени их насыщения механизмами, устройствами, системами и, что особенно важно, — о повышении уровня унификации этих сборочных единиц. Все это создает объективные условия для перехода к модульному судостроению.

Организация производства при постройке судов

Неразрывно с технологией связана организация производства. В настоящее время в судостроении применяют три следующих метода организации производства при постройке судов: позиционный, поточно-бригадный и поточно-позиционный.

- Позиционный метод организации производства — индивидуальная постройка судов последовательными этапами в соответствии с технологическим графиком, содержащим номенклатуру и объем работ по каждому этапу. Бригады, выполнившие работы данного этапа, переходят к выполнению работ, предусмотренных на последующем этапе, на том же судне.

- Поточно-бригадный метод организации производства — серийная постройка судов специализированными рабочими бригадами, которые последовательно и ритмично переходят с одного судна на другое, выполняя закрепленные за ними одноименные на каждом судне работы. Каждое судно остается на своем построечном месте до спусковой готовности. Метод применяется при постройке более крупных судов, вследствие трудности перемещения тяжеловесных секций с позиции на позицию.

- Поточно-позиционный метод организации производства — серийная постройка судов на поточной линии с передвижением судна с одной позиции построечного места на другое, через одинаковые отрезки времени, равные такту выпуска судов с этой линии. Специализированные бригады закреплены за каждой позицией.

В современных условиях наиболее рациональным методом организации серийной постройки большинства судов является поточно-позиционный, позволяющий организовать ритмичное производство как на самих поточных линиях постройки судов, так и в заготовительных цехах завода, максимально механизировать работы на специализированных позициях и участках.

Наиболее важный период строительства любого современного судна связан с построечным местом, где:

- Формируется его корпус;

- Монтируется большая часть механизмов;

- Систем;

- Устройств;

- Оборудования.

Этот период, называемый стапельным, в значительной мере определяет технико-экономические показатели постройки судна в целом. Трудоемкость всех работ, выполняемых на построечном месте Типы построечных мест и их оборудование , достигает 40% общей трудоемкости постройки судна.

Технология и организация работ стапельного периода, его продолжительность зависят от:

- Метода постройки судна;

- Способа формирования его корпуса;

- Технологии и организации выполнения предваряющих корпусных работ.

Работы на построечном месте выделены в самостоятельный вид судостроительного производства — корпусостроительное.

В судостроении применяют три метода организации постройки судов:

- Позиционный;

- Поточно-бригадный;

- Поточно-позиционный.

При позиционном методе судно от закладки корпуса до спуска на воду находится на одном построечном месте. Бригады рабочих закреплены за данным судном на весь период постройки и переходят по мере выполнения работ из района в район судна. Позиционную форму чаще всего применяют при единичной постройке судов.

Поточно-бригадный и поточно-позиционный методы реализуют при серийной постройке судов. При поточно-бригадном методе создают специализированные рабочие бригады, которые переходят с одного судна на другое, выполняя на каждом судне серии одноименные, закрепленные за ними работы. Судно остается на построечном месте до спусковой готовности.

При поточно-позиционном методе строительство судов осуществляют, перемещая их судовозными тележками с одной позиции построенного места на другую через отрезки времени, равные ритму выпуска судов. Специализированные бригады рабочих закреплены за позициями, на которых выполняют требуемые объемы работ, повторяющиеся для каждого судна серии.

Рис. 1 Схема кессона под монтажным стыком корпуса

1 — бортовая цистерна;

2 — палуба безопасности кессона;

3 — сухой отсек;

4 — скоб- трап;

5 — уплотнение по контуру корпуса;

6 — рабочий туннель;

7 — днищевая цистерна

Наиболее рациональной формой организации серийной постройки большинства судов является поточно-позиционная, позволяющая организовать ритмичное производство на местах постройки судов и в цехах завода, механизировать работы на специализированных позициях и участках. Такая организация принуждает к соблюдению сроков постройки и способствует ритмичному выпуску судов.

Особой разновидностью организации стапельного периода является так называемый раздельный метод постройки, когда судно разделяется по длине на две (иногда и три) части, каждая из которых строится отдельно на одном или разных построечных местах и затем спускается на воду. Стыкуются части корпуса судна в доке или на плаву. Иногда при кооперированной постройке корпуса судна его части изготавливают даже на разных верфях. Раздельный метод вынуждены применять если длина судна превосходит размеры имеющегося построечного места или спускового сооружения.

Стыкование частей корпуса судна на плаву можно выполнять с применением кессона или специально проектируемого герметизирующего устройства. В первом случае, как видно из рис. 1, в районе монтажного стыка устанавливают кессон, который плотно поджимается к корпусу гидростатическим давлением воды. Работы по сборке и сварке монтажного стыка производят из рабочего туннеля кессона, откуда удалена вода. Основной сварной шов между частями корпуса выполняют изнутри осушенного монтажного отсека, а подварочный шов — со стороны кессона.

Рис. 2 Схема формирования корпуса из секций

а — пирамидальная;

б — островная;

в — по отсекам;

I, II, III — острова;

1, 2, 3 — отсеки

Во втором случае для сборки и сварки монтажного стыка применяют показанное на рис. 3 герметизирующее устройство той или иной конструкции. Одна из конструкций такого устройства (рис. 3, а) представляет собой П-образную металлическую раму ящичного типа, состоящую из двух симметричных половин, соединенных в ДП шарниром. Их опорный контур соответствует обводам корпуса. Герметизирующее устройство устанавливают на всем протяжении подводной части монтажного стыка. Плотно поджимают к наружной обшивке, после чего откачивают воду из корпуса судна в районе стыка и из полости устройства.

Удифферентовав части судна, собирают стыкуемые кромки обшивки и набора под сварку и сваривают изнутри корпуса односторонней сваркой с обратным формированием шва в изложнице, перемещаемой тросиком вдоль шва. Контроль качества шва, его зачистку и окраску с наружной стороны обшивки выполняют приспособлениями, которые также перемещают тросиком. Возможно и применение полужесткого пояса (рис. 3, б)

Рис. 3 Герметизирующие устройства с подстыковой камерой

а — шарнирно-герметнзирующее (ШГУ);

б — полужесткий резинометаллический пояс;

1 — сварная камера плавучести ШГУ из стальных листов;

2 — уплотнение по контуру корпуса;

3 — натяжной канат с винтовым талрепом;

4 — шарнир;

5 — полужесткий пояс;

6 — канат-подвеска для первоначального прижатия пояса к корпусу;

7 — фланцевое соединение пояса;

8 — воздушный шланг для прижима уплотнения;

9 — приспособления для принудительного формирования обратной стороны шва;

10 — жесткий каркас пояса;

11 — эластичная оболочка пояса

Перспективным направлением методов постройки судов является разработка и применение модульного принципа, когда постройка ведется из ограниченного числа конструктивных или функциональных модулей. К конструктивным относят модуль-секции и модуль-блоки.

Функциональный модуль — конструктивно и технологически законченная унифицированная сборочная единица (часть судна) с установленным в ней насыщением (системами, оборудованием).

Автор статьи

Читайте также:

- Нюрнбергский процесс это расправа победителей над побежденными или справедливый суд почему

- В какой части приговора должно быть отражено отношение подсудимого к предъявленному обвинению

- Кто из римлян учредил принципат как форму государственного управления

- Обжалование решения органов опеки и попечительства в суде

- Размер судебной неустойки определяется судом на основе принципов