Корпуса металлических судов методы испытаний на непроницаемость и герметичность

Обновлено: 19.04.2024

Испытания на непроницаемость и герметичность производят согласно специальным чертежам, в которых указывают перечень и расположение всех испытываемых цистерн, отсеков, помещений и отдельных конструкций, а также очередность, методы и нормы их испытаний. Разрабатывает такие чертежи проектант судна.

В зависимости от назначения и условий эксплуатации все отсеки и корпусные конструкции, к которым предъявляют требования непроницаемости, подразделяют на две группы:

- Группа — отсеки и цистерны, в которых при эксплуатации судна временно или постоянно находится жидкость, а также форпики, ахтерпики, кингстонные ящики и т. п. На головных судах отсеки этой группы испытывают наливом воды под напором, а на серийных — наливом воды под напором или наддувом воздуха, на танкерах все отсеки и конструкции 1-й группы независимо от номера судна в серии испытывают только наливом воды под напором;

- Группа — все прочие отсеки и конструкции, которые по условиям эксплуатации должны быть непроницаемыми. Такие конструкции в зависимости от назначения могут испытывать наливом воды без напора, поливанием струей воды под напором или рассеянной струей, смачиванием керосином, обдувом струей сжатого воздуха.

Испытания на непроницаемость подразделяют на предварительные, основные (конструктивные) и контрольные. Предварительные испытания проводят, как правило, смачиванием керосином отдельных сварных соединений при изготовлении узлов Изготовление узлов и монтаж систем на судне и секций корпуса. Такие испытания способствуют сокращению работ при последующих основных испытаниях данной конструкции. Если методы предварительных и основных испытаний совпадают, то предварительные испытания могут рассматриваться как основные.

Основные испытания выполняют после окончания всех сборочно-сварочных работ в данном отсеке, цистерне или по данной конструкции. Метод испытания предопределяется принадлежностью конструкций к 1-й или 2-й группе. Контрольным испытаниям подвергают только отсеки и цистерны 1-й группы наддувом сжатым воздухом.

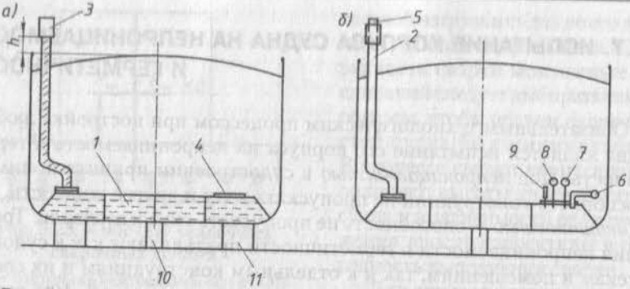

Рис. 1 Схемы испытаний цистерны 2-го дна на непроницаемость:

а — наливом воды под напором; б — наддувом воздуха под давлением;

1 — цистерна; 2 — воздушная труба; 3 — воздушный гусек; 4 — горловина; 5 — заглушка; 6 — магистраль сжатого воздуха; 7 — рабочий манометр; 8 — контрольный манометр; 9 — предохранительный клапан

Для создания в отсеке гидростатического напора на палубе, платформе или втором дне (конструкции, ограничивающие отсек сверху) устанавливают напорную трубу диаметром не менее 25 мм или резиновый шланг того же диаметра и достаточной жесткости. Допускается создание гидростатического напора с помощью механического или ручного насосов. В этих случаях необходима установка манометров. Продолжительность нахождения отсека под давлением определяется временем, необходимым для его осмотра, но должна быть не менее 1 ч. При наличии воздушных труб вода заливается до верха трубы. Для некоторых конструкций требуется напор не менее 2,4 м от палубы, ограничивающей отсек сверху. Возможны и гидропневматические испытания — сочетание гидростатических испытаний и испытаний наддувом воздуха, при которых танк или цистерну доверху заполняют водой, а затем создается дополнительное давление воздуха. На рис. 1 показана схема испытаний цистерны 2-го дна.

При отрицательных значениях температуры окружающего воздуха испытания разрешается проводить только подогретой водой. Температуру воды устанавливают с таким расчетом, чтобы в течение всего времени испытаний наружные поверхности испытываемых конструкций имели положительную температуру, не отпотевали, а вода, проникающая через неплотности, не замерзала.

При испытании наливом воды без напора отсек заполняют водой до определенного уровня и на установленное время выдержки.

Испытания соединений поливом воды под напором проводят с применением пожарного ствола, диаметр выходного отверстия насадки которого не менее 16 мм. Напор воды в шланге должен быть таким, чтобы высота струи, выбрасываемой вверх из ствола у места испытания, была не менее 10 м. Струю воды направляют перпендикулярно поверхности сварного шва с расстояния от ствола до испытываемого участка не более 3 м. При испытании рассеянной струей ее подают на испытываемую конструкцию сверху.

При использовании всех методов гидравлических испытании конструкции считаются непроницаемыми, если на контролируемой поверхности не будет наблюдаться течи в виде струй, потеков или капель.

Гидравлические испытания конструкций 1-й группы просты и позволяют выявить возможные неплотности. Недостатки испытании в том, что они проводятся до погрузки в соответствующие отсеки судна механизмов, оборудования, приборов, в результате чего задерживается начало монтажных работ, налив воды в большие отсеки приводит к значительным нагрузкам на корпус и стапель, а потому требует установки временных подкреплений; испытания способствуют коррозии конструкции.

Отмеченных недостатков лишены испытания с использованием газообразных пробных сред и, в частности, сжатого воздуха. Их применение потребовало создания методики назначения параметров испытаний и, в первую очередь, определения величины испытательного (избыточного) давления. Согласно Правилам Регистра испытательное давление сжатого воздуха принимают равным 20 кПа. Для измерения давления воздуха во время испытаний применяют манометры, чаще всего пружинные. Распределение давления воздуха и воды по высоте испытываемых конструкций имеет различные закономерности.

Давление воды возрастает сверху вниз по закону треугольника, а воздух равномерно давит во все стороны и верхние конструкции отсеков могут испытывать нагрузки, недопустимые по прочности. Поэтому при назначении воздушных испытаний нужна расчетная проверка прочности испытываемых конструкций. При проведении самих испытаний в целях исключения непредвиденного повышения давления воздуха сверх испытательного требуется установка предохранительной аппаратуры, чаще всего предохранительных клапанов различной конструкции.

Рис. 2 Типы временных заглушек:

а — заглушки на наварыш; б, в — заглушки на переборочные стаканы; г — приварная заглушка; д — деревянная пробка

Вторым параметром испытаний с применением сжатого воздуха в качестве газообразной пробной среды является допускаемая за время испытаний норма падения давления воздуха в испытываемой конструкции. Такую норму устанавливают, исходя из назначения конструкций а также из условий проведения испытаний. В большинстве случаев она не должна быть более 1 % от испытательного избыточного давления, действующего в течение одного часа.

Для выявления неплотностей при испытании сжатым воздухом контролируемую сторону испытуемых соединений покрывают пенообразующим раствором. Обычно это водный мыльный раствор. При отрицательной температуре наружного воздуха пенообразующий раствор приготовляют на незамерзающем и незагустевающем растворителе. К наиболее распространенным незамерзающим растворам относятся водные растворы хлористого натрия или кальция с добавлением обычного хозяйственного мыла. Созданы высокоэффективные полимерные пенообразующие составы, которые могут наносить вручную или механизированно при положительных и отрицательных температурах наружного воздуха.

При испытании наддувом сжатым воздухом конструкции считают непроницаемыми, если на нанесенном на поверхность проверяемого соединения пенообразующем растворе не будет наблюдаться образования воздушных пузырей, а падение давления воздуха за один час не превысит допускаемого.

Важным направлением совершенствования испытаний с применением газообразных пробных сред является создание специальных приборов-течеискателей. Применение течеискателей способствует повышению эффективности испытаний и упрощению процесса обнаружения мест расположения неплотностей. Весьма перспективны ультразвуковые течеискатели, основанные на использовании сжатого воздуха в качестве пробной среды. Их действие основано на улавливании чувствительным микрофоном прибора ультразвуковых колебаний, вызываемых струей воздуха, вытекающего из неплотности.

Среди методов испытания конструкций 2-й группы наибольшее распространение имеют испытания смачиванием керосином. Метод применяют только для проверки соединений сварных конструкций. Испытания базируются на высокой проникающей способности керосина особенно при прохождении через мельчайшие неплотности, где развивается большое капиллярное давление. Керосин наносят на поверхность испытываемого соединения и осматривают его противоположную (контролируемую) поверхность через установленный промежуток времени.

Время зависит от толщины листов соединения, его пространственного положения, температуры окружающего воздуха и находится в пределах 40-120 мин. Для лучшего выявления неплотностей контролируемую поверхность соединения покрывают раствором мела в воде Соединение считается непроницаемым, если за время выдержки на намеленной поверхности не появятся пятна керосина.

Испытания на герметичность помещений и отсеков проводят после окончания в них всех работ, включая монтаж изоляции, установку всего оборудования и отделку. Испытания осуществляют наддувом сжатым воздухом. Величина испытательного давления воздуха принимается равной 2 кПа. Допускаемая норма падения давления для помещений, граничащих с наружным воздухом, равна 50 % от первоначального избыточного давления через 15 мин и через 5 мин для остальных помещений.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КОРПУСА МЕТАЛЛИЧЕСКИХ СУДОВ

Методы испытаний на непроницаемость и герметичность

Metal ship hulls. Methods of air pressure and flooding tests

Постановлением Государственного комитета стандартов Совета Министров СССР от 26 июля 1977 г. N 1834 срок введения установлен с 01.07.78

Проверен в 1982 г. Постановлением Госстандарта от 30.03.83 N 1510 срок действия продлен до 01.07.86

ВЗАМЕН ГОСТ 3285-65

* ПЕРЕИЗДАНИЕ (ноябрь 1983 г.) с Изменением N 1, утвержденным в марте 1983 г. (ИУС 7-83).

Настоящий стандарт распространяется на корпуса металлических судов морских и внутреннего плавания и устанавливает методы испытаний их на непроницаемость и герметичность.

1. ОБЩИЕ ТРЕБОВАНИЯ К ИСПЫТАНИЯМ

1.1 Испытанию на непроницаемость подвергают все конструкции корпуса (в дальнейшем конструкции), оборудование, дельные вещи, которые в эксплуатации или в предусмотренных расчетом аварийных случаях могут соприкасаться с водой или другой жидкостью и не должны пропускать их.

Под непроницаемостью следует понимать способность конструкций не пропускать воду или другие жидкости.

1.2. Испытанию на герметичность подвергают конструкции, которые по своему назначению и условиям эксплуатации должны защищать ограничиваемые ими пространства от проникновения газообразных веществ и аэрозолей.

Под герметичностью следует понимать способность конструкций не пропускать газообразные вещества и аэрозоли.

1.3. Номенклатуру герметичных конструкций определяют при проектировании судна по согласованию с контролирующей организацией.

1.4. Испытания конструкций на непроницаемость и герметичность проводят согласно схеме испытаний, чертежу или таблице (в дальнейшем схеме испытаний), разработанных проектной организацией в соответствии с технической документацией.

В схеме испытаний должны быть указаны расположение и назначение всех испытываемых конструкций, методы и нормы их испытаний.

1.5. Методы и нормы испытаний конструкций назначает проектная организация по согласованию с контролирующей организацией.

Примечание. Оборудование, дельные вещи, арматура, примыкающие к испытываемым конструкциям или проходящие через них, а также шахты и выгородки испытывают теми же методами и по тем же нормам, что и конструкции.

1.6. В зависимости от применяемости методов и норм испытаний на непроницаемость конструкции делят на:

группу а - отсеки и цистерны, в которых во время эксплуатации временно или постоянно находится жидкость, а также форпик, ахтерпик, отсеки подруливающего устройства, лага и эхолота, пустотелые рули, направляющие насадки, отсеки плавучести, воздушные ящики, крыльевые устройства;

группу б - все прочие конструкции, которые по условиям эксплуатации должны быть непроницаемыми.

1.7. Герметичность корпуса судна подразделяют на:

общую - герметичность наружного контура судна, включая надстройки и рубки;

отсековую - герметичность отсека или группы помещений, ограниченных общим герметичным контуром;

индивидуальную - герметичность отдельного помещения.

Примечание. Под отсеком следует понимать контур, ограниченный главными переборками и палубами.

1.8. Корпус ремонтируемого или модернизируемого судна испытывают на непроницаемость и герметичность теми же методами и по тем же нормам, что и корпус вновь строящегося судна.

Объем испытаний определяют перечнем работ по ремонту и модернизации и согласовывают с контролирующей организацией.

1.9. Если непроницаемые или герметичные конструкции, оборудование, дельные вещи ремонтируемого или модернизируемого судна имеют прочность или уплотнение, недостаточные для восприятия испытательных нагрузок, установленных настоящим стандартом, то проектная организация, ведущая ремонт или модернизацию судна, определяет и согласовывает с контролирующей организацией уменьшение величины испытательных давлений, установку соответствующих подкреплений или замену конструкций.

1.10. Все части корпуса, в том числе и расположенные внутри него, которые обеспечивают нахождение судна на плаву после спуска его со стапеля, а также конструкции, недоступные для осмотра и устранения выявленных дефектов, испытывают до спуска судна на воду на стапеле или в доке.

Конструкции, доступные для осмотра по всему контуру при нахождении судна на плаву, испытывают на плаву или на стапеле, в доке.

1.11. При испытании конструкций, находящихся на плаву, должны быть обеспечены достаточная прочность корпуса, остойчивость судна и контроль за его осадкой, которая не должна превышать осадку судна при полном водоизмещении.

1.12. Качество сварных соединений должно быть проверено в соответствии с требованиями технической документации до начала проведения испытаний на непроницаемость и герметичность.

1.13. Поверхности испытываемых конструкций и соединений должны быть очищены от загрязнений. Контролируемая поверхность конструкций должна быть сухой.

1.14. Конструкции и соединения, подлежащие испытанию на непроницаемость, не должны быть окрашены, заасфальтированы и покрыты специальными покрытиями до окончания испытаний их на непроницаемость, кроме требований, изложенных в п.1.15.

1.15. Конструкции, включая внутрисекционные соединения, разрешают грунтовать и окрашивать в соответствии со схемами, предусмотренными "табелем назначения красок", до подачи их на стапель или в док и до проверки их на непроницаемость при соблюдении условий:

толщина основных листов, составляющих контур непроницаемости конструкции, должна быть не менее 12 мм, а толщина стенок набора, ограничивающих испытываемый контур и привариваемых к основным листам - не менее 8 мм;

все внутрисекционные соединения конструкций, входящие в непроницаемый контур, должны быть подвергнуты тщательному осмотру по всей длине соединения. Результаты осмотра должны быть зафиксированы в журнале;

стыковые и тавровые сварные соединения, относящиеся к конструкциям группы а, расположенные ниже ватерлинии, перед грунтовкой и окраской проверяют на непроницаемость смачиванием керосином. Двусторонние швы тавровых сварных соединений без сплошного провара проверяют смачиванием керосином после выполнения первого прохода шва с одной стороны;

на всех секциях должны быть закончены сборочно-сварочные работы, работы по правке и установке насыщения (фундаменты, наварыши, наклепыши и т.п.).

1.16. Конструкции, испытанные и принятые на предварительной сборке, должны быть загрунтованы и окрашены за исключением участков шириной 30-40 мм, примыкающих к монтажным кромкам.

Примечание. Если грунт не влияет на процесс сварки и резки, разрешается грунтовать участки, примыкающие к монтажным кромкам.

1.17. Монтажные соединения, выполненные на стапеле или в доке, грунтуют после проведения испытаний их на непроницаемость.

1.18. Конструкции, которые не были испытаны на непроницаемость на предварительной сборке и которые будут длительное время находиться на открытом воздухе и подвергаться влиянию атмосферных осадков, разрешают грунтовать одним слоем.

При этом внутрисекционные сварные соединения и участки, примыкающие к ним на ширине 10 см с каждой стороны шва, не грунтуют.

1.19. На ремонтируемых и модернизируемых судах до проведения испытаний на непроницаемость грунтуют конструкции, на которых во время ремонта или модернизации не будут выполнять сборочно-сварочные работы.

1.20. При доковании судов разрешается грунтовать и окрашивать конструкции, кроме мест, подлежащих при испытаниях внешнему осмотру, до проведения испытаний на непроницаемость.

1.21. При проведении дополнительных сборочно-сварочных, монтажных или ремонтных работ на конструкциях, оборудовании и дельных вещах, испытывают на непроницаемость и герметичность, в случаях, когда общую проверку на непроницаемость и герметичность не проводят, проводят местную проверку конструкций на непроницаемость и герметичность.

По требованию контролирующей организации проводят повторную общую проверку конструкций на непроницаемость и герметичность.

1. Под общей проверкой следует понимать испытание всего объема конструкций.

2. Под местной проверкой следует понимать испытание сварных швов и других соединений, а также части поверхности конструкций, непроницаемость которых могла быть нарушена при проведении дополнительных работ.

1.22. Нормы и правила испытаний конструкций на непроницаемость и герметичность приведены в обязательных приложениях 1 и 2.

1.23. Испытания корпусов металлических судов по назначению и технологической последовательности подразделяют на предварительные, основные и контрольные.

1.24. Предварительные испытания

1.24.1. Предварительные испытания на непроницаемость внутрисекционных соединений конструкций следует проводить при изготовлении секций и блоков корпуса для переноса возможно большего объема работ по испытаниям со стапеля или дока на участки предварительной сборки и сварки и для уменьшения объема работ по исправлению дефектов, выявленных при испытании конструкций на стапелях и в доках.

1.24.2. Объем и методы предварительных испытаний конструкций на непроницаемость устанавливает предприятие-изготовитель в соответствии с технологией постройки судна и технической целесообразностью.

1.24.3. Предварительные испытания на непроницаемость тех конструкций, на которых в дальнейшем на стапеле или в доке не будут выполнять сборочно-сварочные работы, за исключением сборки и сварки монтажных кромок, засчитывают как основные, если методы и нормы этих испытаний соответствуют методам и нормам основных испытаний и при условии согласования с контролирующей организацией.

1.24.4. Предварительные испытания на герметичность проводят после окончания в конструкциях сборочно-сварочных работ.

Необходимость проведения предварительных испытаний на герметичность устанавливает предприятие-изготовитель.

1. Под окончанием сборочно-сварочных работ следует понимать выполнение в испытываемых конструкциях работ, связанных с установкой, сборкой и клепкой всех предусмотренных технической документацией изделий, таких как: фундаменты, наварыши, наклепыши, арматура, съемные стаканы, детали крепления электрокабеля, приборов, механизмов, систем, устройств, оборудования, изоляции.

2. На конструкциях, образующих контур испытываемого отсека, должны быть выполнены сборочно-сварочные работы со стороны смежных отсеков.

1.25. Основные испытания

1.25.1. Основные испытания на непроницаемость и герметичность проводят для проверки конструкций, которые согласно схеме испытаний должны быть непроницаемыми и герметичными.

Основные испытания на непроницаемость проводят после окончания в конструкциях сборочно-сварочных работ и работ по правке.

Основные испытания на герметичность проводят после окончания монтажных, установочных и достроечных работ с обеих сторон конструкций, образующих испытываемый отсек.

1.25.2. Основные испытания на непроницаемость проводят на стапелях, в доках, на плаву и на участках предварительной сборки и сварки.

1.26. Контрольные испытания

1.26.1. Контрольные испытания на непроницаемость проводят для конструкций группы а.

1.26.2. Контрольные испытания на непроницаемость проводят после полного окончания с обеих сторон испытываемых конструкций монтажных работ по всем специальностям.

Примечание. Под полным окончанием монтажных работ по всем специальностям следует понимать выполнение в конструкциях всех работ по монтажу систем, механизмов, устройств, приводов, установке электрокорабля и оборудования, предусмотренных технической документацией.

1.26.3. Контрольные испытания на непроницаемость по согласованию с контролирующей организацией могут быть совмещены с другими испытаниями, такими как: опробование вспомогательных механизмов, электросетей, радиосвязи, проводимыми в несмежных отсеках судна.

1.26.4. Если при контрольных испытаниях на непроницаемость будут обнаружены дефекты, то после обнаружения и устранения их проводят основные испытания повторно. Результаты повторных испытаний считают окончательными.

1.26.5. Контрольным испытаниям на герметичность подвергают конструкции, в которых после проведения основных испытаний на герметичность проводили работы, связанные с возможным нарушением герметичности.

По требованию контролирующей организации выборочно испытывают и другие конструкции, количество которых должно составлять 5% от общего количества герметичных конструкций, но не менее двух.

Если при проведении испытаний будут обнаружены негерметичные конструкции, проводят повторные испытания на удвоенном количестве конструкций. При неудовлетворительных результатах повторных контрольных испытаний проводят повторные основные испытания всех конструкций, к которым предъявляются требования герметичности. Результаты повторных основных испытаний считают окончательными.

2. МЕТОДЫ ИСПЫТАНИЙ

2.1. При испытании корпусов металлических судов применяют следующие методы: налив воды под напором, налив воды без напора, надув воздуха, поливание струей воды под напором, поливание рассеянной струей воды, обдув струей сжатого воздуха, смачивание керосином, применение вакуум-камер - при испытании на непроницаемость;

надув воздуха - при испытании на герметичность.

2.2. Испытания наливом воды под напором

2.2.1. До проведения испытаний наливом воды под напором должны быть проведены мероприятия, исключающие возможные смещения и деформации корпуса во время проведения испытаний.

2.2.2. Гидростатическое давление (напор) на конструкциях, ограничивающих отсек сверху (палуба, платформа, второе дно), создают механическими или ручными насосами, установкой напорной трубы, резинового шланга или штатной измерительной трубы диаметром не менее 25 мм.

ИЗДЕЛИЯ МАШИНОСТРОЕНИЯ И ПРИБОРОСТРОЕНИЯ

Методы испытаний на герметичность. Общие требования

Engineering and instrument production items.

Leak detection methods. General requirements

Дата введения 1987-01-01*

_____________________

* В ИУС 05-1980 ГОСТ 24054-80

приводится с датой начала действия 01.01.1981. -

Примечание изготовителя базы данных.

Постановлением Государственного комитета СССР по стандартам от 28 марта 1980 г. N 1411 дата введения установлена 01.01.87

Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 4-94)

ИЗДАНИЕ с Изменением N 1, утвержденным в августе 1990 г. (ИУС 11-90).

Настоящий стандарт устанавливает общие требования к выбору методов испытаний на герметичность, к подготовке и проведению испытаний.

Применяемые в стандарте термины - по ГОСТ 26790-85.

(Измененная редакция, Изм. N 1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Испытания на герметичность проводят с целью определения степени негерметичности изделий и (или) их элементов, а также выявления отдельных течей.

1.2. Требования к степени негерметичности должны быть определены при разработке конструкции. Степень герметичности должна характеризоваться потоком газа, расходом или наличием истечения жидкости, падением давления за единицу времени, размером пятна и тому подобными величинами, приведенными к рабочим условиям.

Примечание. Допускается характеризовать степень герметичности контролируемой величиной в условиях испытаний.

1.1, 1.2. (Измененная редакция, Изм. N 1).

1.3. Выбор метода испытаний на герметичность, а также установление требований к подготовке изделий к испытаниям на герметичность должны осуществляться при разработке конструкции изделия и (или) технологии его изготовления.

Примечание. Метод испытаний, установленный в конструкторской документации, может быть заменен технологом по согласованию с разработчиком изделия.

1.4. Испытания на герметичность должны включаться в технологический процесс изготовления изделия таким образом, чтобы предшествующие технологические операции не приводили к случайному перекрытию течей. При невозможности исключить опасность случайного перекрытия течей, в технологическом процессе необходимо предусмотреть операции, обеспечивающие освобождение течей от закупорки.

1.5. Метод и (или) программа испытаний на герметичность должны быть указаны в технических условиях на изделие конкретного вида.

2. ТРЕБОВАНИЯ К ВЫБОРУ МЕТОДОВ ИСПЫТАНИЙ НА ГЕРМЕТИЧНОСТЬ

2.1. В зависимости от рода пробного вещества методы испытаний на герметичность подразделяются на две группы: газовые и жидкостные. Каждая из групп включает в себя подгруппы, различающиеся по принципу регистрации пробного вещества. Подгруппы делятся на способы, различающиеся по условиям реализации методов. Классификация наиболее распространенных методов испытаний на герметичность и их общая характеристика приведены в приложении 2.

2.2. Метод испытаний необходимо выбирать в зависимости от назначения изделий, их конструктивно-технологических особенностей, требований к степени негерметичности, а также технико-экономических характеристик испытаний.

(Измененная редакция, Изм. N 1).

2.3. Метод должен обеспечивать проведение испытаний в условиях, отвечающих требованиям действующей нормативно-технической документации по технике безопасности и промышленной санитарии.

2.4. Метод должен характеризоваться наименьшим или наибольшим значением определяемой величины, которое может быть зафиксировано при заданном способе реализации метода.

(Измененная редакция, Изм. N 1).

3. ТРЕБОВАНИЯ К ПОДГОТОВКЕ И ПРОВЕДЕНИЮ ИСПЫТАНИЙ

3.1. Пробное вещество, используемое для испытаний на герметичность, не должно вредно воздействовать на испытуемое изделие и людей.

3.2. Подготовка изделий к испытаниям на герметичность должна предусматривать устранение последствий случайного перекрытия течей после хранения, транспортирования и операций, предшествующих испытаниям.

3.3. Для испытаний на герметичность следует использовать оборудование, укомплектованное специальными присоединительными и установочными деталями и калиброванными течами в соответствии с техническими условиями на изделия конкретного вида.

ПРИЛОЖЕНИЕ 2*

Справочное

_______________

* ПРИЛОЖЕНИЕ 1. (Исключено, Изм. N 1).

КЛАССИФИКАЦИЯ НАИБОЛЕЕ РАСПРОСТРАНЕННЫХ МЕТОДОВ ИСПЫТАНИЙ НА

ГЕРМЕТИЧНОСТЬ И ИХ ХАРАКТЕРИСТИКА

Наиме-

нование группы методов

Наиме-

нование способа

реали-

зации

метода

Краткое описание способа

Порог чувстви-

тельности течеискателя, м·Па/с

Формула для оценки порога чувствительности при

индикации потока газа

Условия эксплуатации судов требуют непроницаемости как всего корпуса в целом, так и отдельных его частей. Поэтому в процессе постройки судна корпусные конструкции подвергаются испытаниям на непроницаемость.

По характеру, назначению и технологической последовательности все испытания конструкций на непроницаемость подразделяются на предварительные, основные и контрольные.

Предварительные испытания проводят обычно в сборочно-сварочном цехе.

Основные испытания на непроницаемость выполняют на построечном месте и на плаву, а в отдельных случаях — на участках предварительной сборки с целью проверки на непроницаемость сформированных отсеков, помещений, отдельных конструкций корпуса и надстроек после окончания в них сборочно-сварочных работ. В зависимости от метода основных испытаний на непроницаемость все отсеки и корпусные конструкции судна разделяются на две группы, как указано в табл. 13.2.

Контрольным испытаниям на непроницаемость подвергаются только отсеки и цистерны. I группы, а также форпики и ахтерпики (если последние используются в качестве балластных отсеков). Эти испытания служат для окончательной проверки на непроницаемость отсеков и цистерн после полного окончания монтажных работ в них и по ограждающим их конструкциям. Контрольные испытания проводят надувом воздуха.

Рассмотрим кратко порядок подготовки и проведения испытаний конструкций различными методами.

Испытания наливом воды под напором. Подготовка отсеков или цистерн к испытанию наливом воды под напором начинается с закрытия всех отверстий и горловин. Крышки горловин устанавливают на резиновых прокладках толщиной 4—5 мм и обжимают по контуру болтами. Наварыши, стаканы, а также отверстия, расположенные по непроницаемому контуру отсека, закрывают временными заглушками (рис. 13.35). Отверстия диаметром меньше 50 мм могут быть забиты деревянными пробками, изготовленными из твердых пород дерева. Наварыши и стаканы с внутренним диаметром более 50 мм закрывают заглушками из стали толщиной 3—5 мм.

Рис. 13.35. Типы временных заглушек: а — заглушки на наварыш; б, в — заглушки на переборочные стаканы; г — приварная заглушка; д — деревянная пробка.

Для создания в отсеке гидростатического напора на палубе, платформе или на втором дне (т. е. на конструкциях, ограничивающих отсек сверху) устанавливают напорную трубу диаметром не менее 25 мм или резиновый шланг того же диаметра и достаточной жесткости. Допускается создание гидростатического напора с помощью механических или ручных насосов.

Для выпуска воздуха из отсека, заполняемого водой, в настиле верхнего перекрытия делают специальное отверстие диаметром 8—10 мм, которое после испытаний заваривают и проверяют на непроницаемость смачиванием керосином или обдувом струей сжатого воздуха.

Величину испытательного напора определяют в зависимости от назначения отсека. В большинстве случаев она равна наибольшему давлению, которое могут испытывать конструкции во время эксплуатации судна.

Продолжительность нахождения отсека под давлением воды определяется временем, необходимым для осмотра отсека, но должна быть не менее 1 ч. Отсеки считаются непроницаемыми, если на контрольной поверхности испытываемых конструкций не будет наблюдаться течи в виде струй, потеков или капель.

По окончании испытаний вода из отсека должна быть удалена. При отсутствии откачивающих средств или штатных отверстий разрешается сливать воду из отсека через заранее высверленные отверстия диаметром не свыше 20 мм. После слива воды отверстия заваривают.

Испытание наливом воды без напора. Вода наливается в отсек до уровня, указанного в чертежах. Продолжительность пребывания воды в отсеке определяется временем, необходимым для осмотра отсека, но не должна быть менее 1 ч. Отсеки считаются непроницаемыми, если на контрольной поверхности испытываемых конструкций не будет наблюдаться течи в виде струй, потеков и капель. В остальном порядок проведения испытаний не отличается от рассмотренного выше.

Испытания поливом воды под напором. Проводятся с помощью пожарного ствола, диаметр выходного отверстия насадки которого не менее 16 мм. Напор воды в шланге должен обеспечивать высоту струи, выбрасываемой вверх из ствола у места испытания, не менее 10 м. Струю воды направляют перпендикулярно поверхности шва с расстояния от ствола до испытываемого участка не более 3 м. Конструкции считаются непроницаемыми, если во время испытаний на контрольной поверхности не будет наблюдаться течи в виде струй, потеков или капель.

Испытания надувом воздуха. Подготовка отсека к испытанию надувом воздуха включает закрытие всех отверстий, установку измерительной и предохранительной аппаратуры, обеспечение возможности осмотра всех швов и соединений испытываемых конструкций. Порядок закрытия отверстий такой же, как при гидравлических испытаниях.

При испытании отсеков на непроницаемость давление воздуха в них измеряется с помощью пружинных или водяных манометров. Недопустимо, чтобы при заполнении отсеков сжатым воздухом давление в них превышало испытательное, так как в противном случае возможно выпучивание отдельных конструкций или их разрушение. Во избежание недопустимого повышения давления воздуха в отсеке необходимо установить предохранительную аппаратуру.

Величина испытательного (избыточного) давления воздуха в большинстве случаев принимается равной 0,03 МПа.

Для обнаружения возможных неплотностей сварные швы и другие соединения конструкций обмазываются пенообразующим раствором, обычно мыльным.

Отсеки считаются непроницаемыми:

а) если при обмазывании пенообразующим раствором всех швов й других соединений по наружному контуру испытываемых конструкций не будет наблюдаться образования воздушных пузырьков;

б) если падение давления воздуха в отсеке за 1 ч не будет превышать 5 % от первоначального испытательного давления.

Испытания обдувом струей сжатого воздуха. Струю сжатого воздуха направляют перпендикулярно поверхности проверяемого соединения. Давление сжатого воздуха в шланге должно быть не менее 0,4 МПа. Конец шланга снабжают ниппелем диаметром 10—20 мм и подводят к поверхности испытываемого соединения на расстояние не более 100 мм. Одновременно с обдувом струей сжатого воздуха смачивают противоположную (контрольную) поверхность испытываемого соединения пенообразующим раствором. Конструкция считается непроницаемой при отсутствии воздушных пузырьков на контрольной поверхности.

Испытания смачиванием керосином. Этим способом пользуются для проверки непроницаемости сварных конструкций. Контролируемую сторону сварного шва покрывают меловым раствором, и после его высыхания противоположную сторону шва смачивают керосином. Смачивают периодически, по мере стекания или высыхания керосина, для того, чтобы во время испытаний на поверхности шва находился постоянно слой керосина. Время выдержки швов под действием керосина назначают в зависимости от толщины листа и положения шва в пространстве.

Конструкции считаются непроницаемыми, если за время выдержки под действием керосина на контрольной поверхности сварных швов не появились пятна керосина.

Сварка корпуса. Корпус на построечном месте сваривают в основном полуавтоматической сваркой в среде двуокиси углерода, а также ручной сваркой. Это объясняется тем, что монтажные соединения между секциями или блоками располагаются в различных пространственных положениях. Размеры катетов швов тавровых соединений весьма разнообразны. Протяженность швов одного размера и одинакового положения может быть относительно небольшой. Многие швы оказываются расположенными в неудобных, стесненных местах.

На построечных местах иногда используют автоматические методы сварки, в том числе вертикальную в среде углекислого газа с принудительным формированием и электрошлаковую (при толщине металла более 30 мм).

При формировании корпуса из секций сварку каждой установленной секции начинают после ее окончательной проверки и закрепления на прихватках. При этом рекомендуется первым сваривать стык с ранее установленной секцией, так как поперечный шов вызывает большую деформацию, чем продольный (паз). Затем сваривают пазы со смежными нижележащими секциями. Сварку стыков секций выполняют несколько одновременно работающих сварщиков, чтобы обеспечить более равномерное поперечное укорочение. Секции сваривают симметрично относительно диаметральной плоскости, т. е. по обоим бортам. Отставание сварочных работ относительно сборочных должно быть минимальным — не более чем по одной-двум секциям на каждом горизонте.

Разделку кромок стыковых швов выполняют по палубам вверх, т. е. наружу, а по днищевой обшивке и по скуле — внутрь корпуса, чтобы в обоих случаях обеспечить сварку в нижнем положении. Разделку кромок бортовой части выполняют также внутри корпуса, чтобы шов сваривался изнутри. Тогда легче обеспечить строжку корня шва для подварочной канавки. Этой операции, выполняемой снаружи, не будут препятствовать элементы набора. Сразу после наложения всего шва выполняют строжку подварочной канавки и вслед за этим накладывают подварочный шов. Затем сваривают оставшиеся участки продольного и поперечного наборов.

При формировании корпуса из блоков необходимо, чтобы монтажные стыки одновременно сваривали несколько сварщиков. При этом каждому из них отводится участок шва протяженностью 4— 5 м. Общая последовательность сварки корпуса в районе монтажного стыка должна быть такой: сварка с последующей подваркой стыков обшивки и палуб, т. е. наружных оболочек; сварка и под-варка стыков набора, пересекающих стыки оболочек; приварка набора к оболочкам на участках у стыков. Сварные соединения монтажных стыков отдельных секций или блоков относят к наиболее ответственным соединениям корпуса.

Непроницаемость и герметичность корпуса. В зависимости от назначения сварные соединения корпусных конструкций должны отвечать требованиям непроницаемости дли герметичности, для чего их подвергают специальным испытаниям.

Непроницаемость — это способность конструкций не пропускать воду, жидкие нефтепродукты и другие жидкости; герметичность — способность этих конструкций в эксплуатации не пропускать газообразные вещества. Понятия непроницаемость и герметичность относят как к целым судовым отсекам и помещениям, так и к отдельным перекрытиям и их соединениям. Все испытания разделяют на предварительные, основные и контрольные. При изготовлении узлов и секций проверяют только отдельные соединения. Поэтому эти испытания называют предварительными. Монтажные сварные соединения на построечном месте подвергают также выборочному контролю неразрушающими методами (рентгено- и гаммаграфированием, ультразвуковой дефектоскопией или другими методами). Кроме того, в технологическом процессе постройки судна предусматривают испытание на непроницаемость и герметичность отсеков сформированного корпуса и ряда других конструкций (надстроек, закрытий люков и др.). Испытания на непроницаемость и герметичность производят согласно схемам, разработанным в конструкторском бюро.

Основные испытания проводят после окончания сварки корпуса, как правило, на построечном месте или на плаву. В зависимости от условий эксплуатации все отсеки и корпусные конструкции подразделяют по непроницаемости на две группы:

группа а — отсеки цистерны и танки, в которых в процессе эксплуатации находится жидкость (днищевые и бортовые топливные и водяные цистерны), а также форпики, ахтерпики, кингстонные ящики и т. д. Отсеки этой группы на головных судах серии испытывают наливом воды под напором, а на серийных судах — надувом воздуха или наливом воды;

группа б — все прочие отсеки и конструкции; они не предназначены для хранения жидкостей, но должны быть непроницаемы. Такие конструкции могут испытываться: наливом воды без напора, смачиванием керосином; обдувом струей сжатого воздуха; поливом струей воды под напором; поливом рассеянной струей воды.

Контрольные испытания проводят только для отсеков группы после окончания всех монтажных работ в этих отсеках.

Автор статьи

Читайте также: