Какие типы насосов нашли применение на судах газовозах для проведения грузовых работ

Обновлено: 24.04.2024

На танкере все грузовые операции производятся грузовой системой, которая состоит из насосов и трубопроводов, проложенных по верхней палубе и в грузовых танках.

Грузовое устройство танкера представляет собой целый комплекс специальных устройств и систем. В него входят:

- трубопроводы;

- грузовые насосы;

- зачистная система;

- система подогрева груза;

- система мойки танков сырой нефтью;

- система инертных газов и газоотводная система;

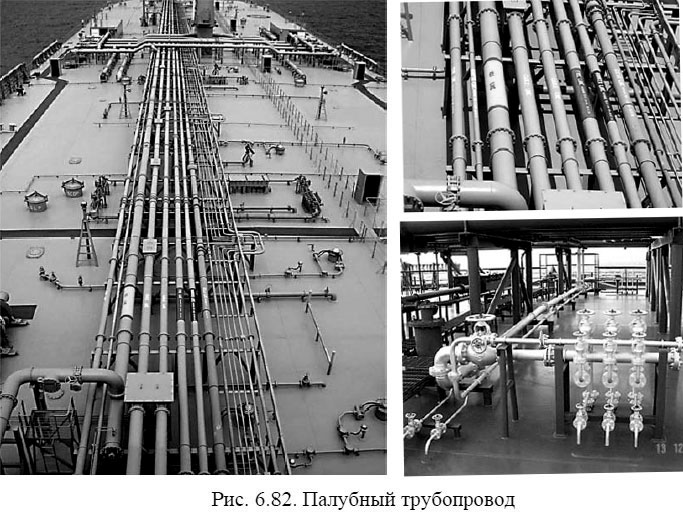

Для погрузки и выгрузки жидкого груза на нефтеналивных судах устанавливается специальная грузовая система, состоящая из приемной и разгрузочной магистралей (рис. 6.82).

Приемный (всасывающий) трубопровод прокладывается в грузовых танках. Каждый грузовой насос имеет отдельный магистральный трубопровод, от которого в определенную группу танков идут приемные отростки, запираемые клапанами или клинкетами. Такая проводка всасывающего трубопровода позволяет независимо принимать и откачивать несколько различных сортов нефтепродуктов.

Разгрузочный (напорный) трубопровод начинается у грузовых насосов вертикальными трубами, идущими на верхнюю палубу. Дальше магистраль прокладывается по палубе и от нее к бортам идут отростки, к которым при погрузке и выгрузке присоединяют подаваемые с берега гибкие шланги или стендера терминала. Палубные магистральные трубопроводы соединяются вертикальными трубами (стояками) с магистральными трубопроводами, проложенными в танках.

На танкерах устанавливаются различные системы грузовых линий, однако следует отметить основные три системы:

- кольцевую

- линейную

- переборочно-клинкетную

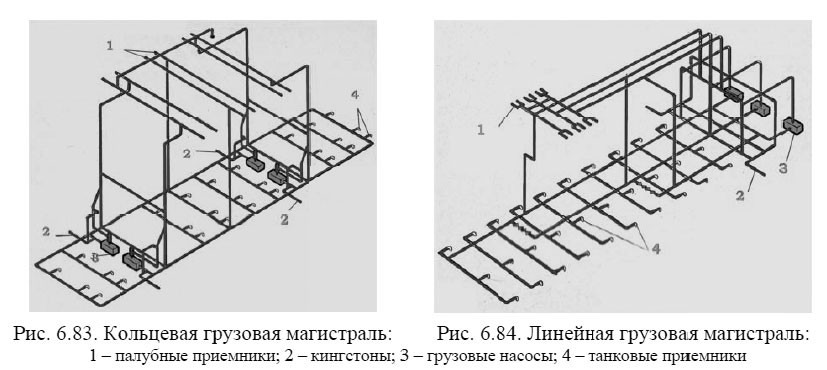

Кольцевая система (рис. 6.83) - эта система, применяемая на танкерах небольших размеров с двумя продольными переборками и с двумя насосными помещениями - носовым и центральным. Два насосных отделения разделяют грузовые танки на 3 самостоятельных группы с самостоятельными палубными трубопроводами, позволяющими без риска смешения грузить три сорта груза.

Насосные отделения располагаются обычно в средней части танкера. Используются, как правило, поршневые насосы. Недостатком системы является множество перемычек и трудность при зачистке танков, расположенных в корму от насосного помещения, при дифференте танкера на корму.

Линейная система (рис. 6.84) - применяется с использованием центробежных насосов, расположенных в насосном помещении в кормовой части танкера, позади всех грузовых танков. Грузовых линий может быть две, три, четыре - в зависимости от величины и конструкции танкера. На каждой из них имеется самостоятельный грузовой насос и замыкается группа танков. Линии и замкнутые на них группы танков могут сообщаться и разобщаться клапанами, которых должно быть не менее двух. Таким образом обеспечивается перевозка различных сортов груза, помещенных в разные группы танков.

Переборочно-клинкетная - система отличается от двух предыдущих тем, что в грузовых танках не прокладываются трубопроводы. В переборках у днища вырезаются отверстия, закрывающиеся специальными задвижками. При погрузке и выгрузке груз перетекает через эти отверстия из танков в танк, где устанавливаются грузовые и зачистные трубопроводы, вблизи от насосного помещения. Эту систему называют еще системой свободного потока (FREE FLOW).

На всех этапах перегрузочных операций необходимо управлять движением груза по судовым трубопроводам. Это управление осуществляется с помощью клинкетных задвижек или клапанов. Наибольшее распространение на танкерах получили клапаны системы баттерфляй, с вертикальной или горизонтальной осью поворота тарелки.

Трубопроводы и клапаны подвергаются гидравлическому испытанию на непроницаемость давлением воды, равным полуторному рабочему давлению, подъем его производят медленно грузовым насосом. Отсутствие течи свидетельствует о герметичности трубопроводов и клапанов.

Управление грузовыми клапанами, как правило, осуществляется дистанционно с применением гидравлических систем, получивших широкое применение.

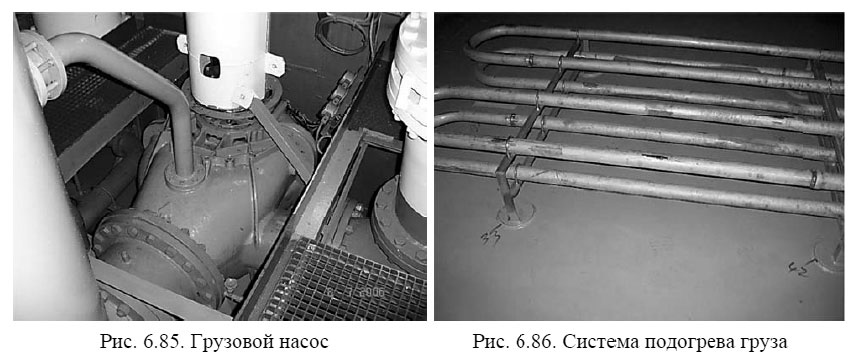

Грузовые насосы (рис. 6.85). Для выгрузки на танкере имеется 3-4 грузовых насоса. Они располагаются в нижней части насосного (помпового) отделения, само отделение находится между машинным отделением и грузовыми танками. Широкое применение на танкерах получили грузовые насосы центробежного типа, которые имеют ряд достоинств - простота конструкции, малый вес и габариты, большая производительность. В качестве зачистных насосов на подавляющем большинстве танкеров используются поршневые насосы.

В качестве насосов, подающих сырую нефть к моечным машинкам грузовых танков, должны использоваться грузовые насосы или насосы, специально предусмотренные для этой цели.

Система подогрева груза (рис. 6.86). Нефтеналивные суда, перевозящие вязкие нефтепродукты, имеют систему подогрева груза. Подогрев нефтепродуктов производится для понижения вязкости, что облегчает их перетекание. Система подогрева имеет вид змеевиков из стальных труб, по которым пропускают пар. Змеевики укладываются по всему днищу танка на высоте около 10 см от него. Клапаны для управления системой подогрева груза выведены обычно на палубу.

В процессе подогрева груза герметичность змеевиков контролируется через спускной краник. Если из краника идет чистая вода, а затем пар - змеевик исправен. Если из краника идет конденсат, загрязненный нефтью - это сигнал о неисправности системы. В зимнее время система должна осушаться от конденсата после использования.

Система мойки танков сырой нефтью состоит из:

- цистерн для моющего раствора

- сбора и хранения нефтепродуктов

- палубных трубопроводов для подачи моющего раствора к моечным машинкам

- насоса

- подогревателя

- переносного оборудования

Мойка всех или части танков необходима перед сменой груза, перед постановкой танкера в док, для проведения ремонта. Также мойка танков производится под чистый балласт, с которым судно приходит в порт погрузки и который может быть слит за борт в портовых водах.

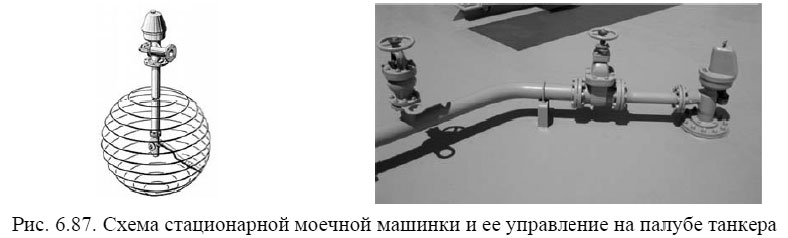

Мойку танков производят специальными моющими машинками с вращающимися соплами. Машинки для мойки танков сырой нефтью должны быть стационарными и иметь конструкцию, одобренную Регистром (рис. 6.87). Включение каждой машинки должно осуществляться с помощью запорного клапана. Число и расположение моечных машинок должно обеспечивать эффективную мойку всех горизонтальных и вертикальных поверхностей танков.

Существует два типа моечных машинок:

- непрограммируемые с двумя насадками;

- программируемые с одной насадкой;

Машинки с двумя насадками не программируются и всегда выполняют за определенное время полный цикл работы. Машинки для мойки танков приводятся в действие нефтью от грузовых насосов, которая воздействует на лопастное колесо, поэтому для эффективной мойки необходимо обеспечить правильное давление в линии. Для зачистки предпочтительнее использовать эжектор.

Программируемые машинки с одной насадкой могут быть настроены на мойку определенных участков танка за 4 цикла и позволяют изменять угол подъема или опускания сопла с дискретностью 1.2, 3 и 8.5°.

Для мойки танков могут использоваться и переносные моечные машинки. Для подсоединения переносных моечных машинок к моечной магистрали используют специальные резиновые шланги. Машинки опускаются в танк через специальные моечные лючки, расположенные в верхней части танка. Эти машинки могут устанавливаться на различной высоте танка и весьма эффективны на завершающей стадии мойки танка.

Мойка танков осуществляется по замкнутому циклу, т. е. моечную воду собирают в одном или двух отстойных танках (Slop Tanks). Длительность мойки, а также необходимость использования горячей воды и химикатов, определяют согласно Руководству по мойке танков (Tank Cleaning Guide).

Мойка сырой нефтью допускается только при исправно работающей установке инертных газов. Ни один танк не может быть промыт сырой нефтью без заполнения его инертным газом с содержанием кислорода не более 8% по объему.

Отработанная моечная вода после отделения от воды в одном из Slop Tank может быть удалена за борт с использованием системы контроля за содержанием нефти в воде (ODM - Oil Discharging Monitoring).

После мойки танков сырой нефтью необходимо весь моечный трубопровод промыть забортной водой в отстойный танк, затем вентиляцией довести содержание кислорода до 21%, снизить до требуемых уровней концентрации взрывоопасные и отравляющие вещества/газы.

Под зачисткой грузовых танков понимают процесс удаления с днища, стенок и набора слоя нефтеостатков после того, как слит основной груз. После выгрузки нефтепродуктов в танках остается около 1% груза, что зависит от грузовой и зачисткой систем, наличия подогрева, конструкции судна.

Существуют три способа очистки поверхностей грузовых танков нефтеналивных судов:

- ручной

- механизированный

- химико-механизированный

Это разделение условно, так как при каждом из этих способов используют в той или иной мере ручной труд.

Ручной способ - это низко производительный способ, требующий много времени и средств. Порядок зачистки грузовых танков при этом следующий. После прокачки холодной забортной водой каждый танк подвергается пропариванию паром в течение нескольких часов. Когда температура в танках снизится до 30-40 °С, их вентилируют и посылают двух мойщиков, которые скатывают горячей водой (30-45 °С) все поверхности танков из шлангов. Мойщики должны быть полностью одеты в защитную одежду и использовать шланговые или изолирующие дыхательные аппараты.

Механизированный способ осуществляется водой, которая в танки подается под давлением через специальные моечные машины. Мойка осуществляется в основном забортной водой различной температуры или растворами моющих средств.

Химико-механизированный способ - это очистка танков теми же средствами, что и при механическом способе, но вместо воды используют различные моющие средства.

Зачистная система включает насосы объемного типа, центробежные самовсасывающие насосы или эжекторы; должна быть оборудована клапанами, позволяющими отключать любые танки, не подвергающиеся зачистке.

Для эффективного контроля работы зачистной системы предусмотрены индикаторы уровня и средства ручного замера уровня в танках.

Если во время приема балласта, загрузки либо внутренних перемещений балласта или груза внутреннее давление поднимается выше контрольного уровня, то танк может разорвать. Если внутренне давление падает ниже атмосферного, то танк может сложиться внутрь, что приведет к таким же катастрофическим последствиям.

Интенсивные испарения нефтепродуктов, особенно легких сортов, изменение объемов груза при резких колебаниях температур воздуха и воды обуславливают необходимость оборудования грузовых танков газоотводными системами (рис. 6.88). Газоотводные трубы делают таким образом, чтобы в них не могли застаиваться вода и нефть. В наиболее низких участках трубы должны иметь спускные краники, а верхние отверстия закрываться защитными колпаками для предохранения от попадания атмосферных осадков. На трубах, идущих от каждого грузового танка, должны быть установлены огнепреграждающие конструкции. Их назначение - препятствовать попаданию пламени от горящего танка в соседние.

Газоотводная система снабжается дыхательными клапанами (давление/вакуум), работающими в автоматическом режиме (рис. 6.89). Назначение этих клапанов — поддерживать определенное давление в танке. До начала погрузки дыхательные клапаны газоотводной системы (давление/вакуум) должны открываться.

По окончании грузовых операций дыхательные клапаны устанавливаются в автоматический режим. Для предотвращения попадания паров нефтепродуктов в судовые помещения необходимо перед погрузкой иллюминаторы, двери, ведущие в эти помещения, плотно закрыть. Систему кондиционирования воздуха переключить на работу по замкнутому циклу.

Грузовые танки заполняются инертным газом для того, чтобы предотвратить взрыв или пожар в грузовых танках. Объясняется это тем, что в инертном газе низкое содержание кислорода. СИГ производит инертный газ с содержанием кислорода, обычно не превышающим 5% от общего объема. Грузовые танки должны быть инертизированы, когда в них находится груз нефти, грязный балласт либо когда они пустые после выгрузки, но не дегазированные. Содержание кислорода в атмосфере танка не должно превышать 8% по объему с положительным давлением газа не менее 100 мм водяного столба. Если судно было дегазировано, то до погрузки танки должны быть инертизированы. В процессе мойки сырой нефтью инертизация танков обязательна.

Основным отличительным признаком насосов является преобладающий вид энергии, сообщаемой насосом жидкости. В соответствии с этим признаком все насосы делятся на две группы:

• насосы динамического напора;

• насосы статического напора.

В насосах динамического напора жидкости передается преимущественно кинетическая энергия. Передача энергии происходит в проточной части насосов, через которую непрерывно движется поток жидкости и которая сообщена постоянно со стороной всасывания и нагнетания насоса.

Учитывая преобладающий вид энергии, сообщаемой жидкости, насосы динамического напора называют динамическими. К этой группе относятся насосы:

В насосах статического напора жидкости сообщается преимущественно потенциальная энергия. Передача энергии происходит в рабочих камерах насосов, образующих так называемый рабочий объём насоса и которые сообщаются со стороной всасывания и нагнетания попеременно. Учитывая эту конструктивную особенность (наличие рабочих камер), насосы статического напора называют объёмными. К этой группе относятся насосы:

• роторные (шестерённые, винтовые, пластинчатые);

• роторно-поршневые (радиально-поршневые, аксиально-поршневые).

Математические основы расчета рабочих параметров насосов

Основными параметрами, характеризующими режим и эффективность действия насосов, являются:

Подача насоса. Различают два вида подачи:

Подача — количество жидкости, поданное насосом в единицу времени.

Теоретической называют подачу насоса без учета потерь. QТ (м³/с, л/мин, м³/ч)

Действительной называют подачу жидкости насосом с учетом потерь, которые возникают в нем из-за протечек жидкости или подсасывания воздуха:

где η 0 = Q/QT — объемный КПД насоса.

Подача насоса может выражаться в единицах массы:

где ρ — плотность жидкости, кг/м 3 .

Давление насоса

где z(м) — высота центра тяжести сечения потока жидкости на выходе из насоса над центром тяжести сечения потока жидкости на входе в насос; pH , pB — давление всасывания и нагнетания насоса, Па; vH ,vB — линейная скорость жидкости на выходе и на входе насоса, м/с.

Давлением насоса (р) называется приращение энергии, сообщенное насосом единице массы жидкости, выраженное в единицах давления.

Энергия (ρ • g • z), затрачиваемая на подъём жидкости в насосе, и энергия (ρ • (vH² - vB²)/2), затрачиваемая на повышение скорости жидкости, невелики по сравнению с величиной энергии (pH - pB), которая затрачивается на повышение давления. Поэтому на практике пренебрегают небольшими величинами вышеуказанных энергий и используют для расчетов величину

Напор насоса.

Различают два напора: теоретический и действительный.

Напором насоса называют приращение энергии, сообщенное насосом единице массы жидкости, выраженное в метрах столба жидкости, перекачиваемой насосом.

Теоретическим напором называют напор насоса без учета потерь энергии на преодоление гидравлического сопротивления в насосе (HT), выраженном в метрах.

Действительным называется напор насоса, в котором учитываются потери на преодоление гидравлического сопротивления в насосе:

H = HT • ηГ,

где ηГ = Н/ HT — гидравлический КПД насоса.

Для грузовых насосов газовозов принимается pB = 0, поэтому на практике величину напора насоса рассчитывают по формуле:

Высота всасывания насоса

где рB — давление над поверхностью жидкости в грузовом танке, Па (1 Па = 0,102 мм вод. ст.).

Геометрической высотой г всасывания насоса называют величину ЦТ сечения потока жидкости при входе в насос над уровнем жидкости в расходной цистерне — грузовом танке, м.

Вакуумметрическоч высотой всасывания насоса называют величину разрежения при входе жидкости в насос.

Отрицательное значение величины HB называется подпором насоса.

Мощность насоса — это работа, выполненная насосом, отнесенная к единице времени. Различают следующие мощности:

• подведенную к насосу.

Теоретическая мощность NT — это расчетная мощность насоса без учета потерь энергии.

Значение находят как

NT = ρ •g • QT • HT , Вт.

Полезная мощность насоса NT — это мощность, полезно сообщенная насосом потоку жидкости, или мощность, рассчитанная с учетом объемных и гидравлических потерь насоса.

Значение можно найти как

NП = ρ •g • Q • H , Вт.

Мощность, подведенная к насосу, — это мощность насоса с учетом объемных, гидравлических и механических потерь:

где (ηН = ηО • ηГ • ηМ) — КПД насоса ;

NП – NM — механический КПД насоса, который учитывает потери на трение в подшипниках, уплотнеиях вала насоса;

NM — мощность, затрачиваемая на преодоление механических потерь.

В настоящее время на газовозах используются центробежные насосы полупогружного или полностью погружного типа. Насосы полупогружного типа устанавливаются в колодце грузового танка, привод насоса располагается на куполе грузового танка. Насосы полнопогружного типа (моноблочные) представляют собой компактный механизм, объединенный с приводом насоса общим герметичным кожухом.

Погружные грузовые насосы (рис. 81), которые наиболее часто встречаются на газовозах, включают в себя следующие узлы: центробежный трехступенчатый насос 1; колонну насоса 2, головку насоса 3, коффердам 4; упорный подшипник 5, сильфон масляного затвора 6.

Насосы изготовляют в виде единого блока, состоящего из трех одноступенчатых центробежных насосов, рабочие колеса которых (импеллеры) посажены на общий вал и соединены нагнетательными патрубками. Колонна насоса представляет собой нагнетательный трубопровод, внутри которого расположен приводной вал насоса. Внутри колонны — опорные подшипники промежуточных валов. Верхняя часть колонны крепится к головке насоса, которая, в свою очередь, представляет собой опорную или несущую часть насоса и размещается на куполе танка. В верхней части головки насоса устанавливаются опорный подшипник вала насоса, механический сальник и масляный уплотнитель, предохраняющий от протечек газа из танка. Давление масла в коффердаме должно быть несколько выше, чем давление паров в грузовом танке, что обеспечивается установкой сильфонного аппарата для поддержания необходимой разницы давлений.

Грузовые насосы с электромотором, расположенным на куполе танка, предпочтительнее с точки зрения эксплуатации и пожаробезо-пасности, однако их применение ограничивается лишь судами средних размеров, поскольку увеличение размеров грузовых танков влечет за собой и увеличение длины промежуточных валов, обеспечивающих привод насоса, что,

Рис. 81. Трехступенчатый погружной насос с электроприводом

в свою очередь, приводит к возникновению значительных поперечных нагрузок на направляющие подшипники вала. Под действием поперечной составляющей массы вала возникает

знакопеременная нагрузка на направляющие подшипники, усиливается вибрация вала, повышается интенсивность износа подшипников и уплотнений вала. Очевидными недостатками таких насосов являются сложность конструкции провода насоса, большая масса и габариты привода, трудности при ремонте и обслуживании.

Перечисленные выше недостатки отсутствуют у так называемых полно-погружных моноблочных насосов (рис. 82). Насосы такого типа обычно используются на газовозах большей вместимости. Вал рабочего колеса насоса одновременно является валом электродвигателя. Корпус насоса и кожух электродвигателя представляют собой единый блок. Моноблок устанавливается в герметичном контейнере. В свободное пространство между моноблоком и контейнером подается груз, который одновременно является и смазкой подшипников, и охлаждающим агентом для электродвигателя. В нижней части насоса находится индьюсер (inducer) — осевая ступень насоса. Необходимость установки дополнительной ступени насоса объясняется высокой частотой вращения его рабочего колеса, что позволяет уменьшить диаметр рабочего колеса и соответственно его габариты. Но при высокой частоте вращения рабочего колеса резко увеличивается скорость потока жидкости и понижается давление при входе в межлопастные каналы колеса насоса. В результате этого появляется опасность возникновения кавитации.

Рис. 82. Полнопогружной моноблочный насос

Рис. 83. Вертикальный бустерный насос Рис. 84. Горизонтальный бустерный насос

Для того чтобы избежать возникновения кавитации, необходимо повысить давление перед рабочим колесом. Это достигается с помощью установки дополнительной осевой ступени насоса 7. Перед рабочим колесом дополнительной осевой ступени размещают лопастной направляющий аппарат 7, препятствующий закручиванию потока жидкости, следствием чего является увеличение напора.

За рабочим колесом находится лопастной выправляющий аппарат б, в котором скорость, сообщенная жидкости рабочим колесом, преобразуется в давление, что предотвращает закручивание потока перед рабочим колесом основного насоса.

Рис. 85. Устройство эжектора

В танке насос такого типа устанавливают в колодце на специальные опоры с помощью опорного фланца 2. Во избежание протечек паров груза по валу в дополнение к механическому сальнику 3 на выходе вала из купола танка ставят масляный затвор 4, давление в котором несколько выше, чем в грузовом танке. Поддержание избыточного давления в масляном затворе обеспечивает сильфонный аппарат 5.

Бустерные насосы. Береговые емкости для хранения сжиженного газа обычно находятся на довольно большом удалении от терминала, а иногда и на значительной высоте над уровнем моря. Такое расположение береговых емкостей приводит к тому, что давления грузовых насосов, установленных в грузовых танках судна, может быть недостаточно для преодоления сопротивления трубопровода и давления столба жидкости в трубопроводе и береговой емкости.

Учитывая вышесказанное, а также тот факт, что иногда возникает необходимость производить выгрузку груза с его подогревом (при значительном повышении давления в магистрали), все газовозы оборудуют бустерными насосами. В результате последовательного подключения грузовых и бустерных насосов в грузовом трубопроводе давление может быть повышено до необходимой величины (25—28 бар).

В качестве бустерных насосов обычно используются центробежные насосы с вертикальным (рис. 83) или горизонтальным (рис. 84) расположением приводного вала. Особенностью устройства таких насосов является наличие в их конструкции коффердама, который заполняется маслом. Давление масла в коффердаме контролируется манометром. Привод бустерных насосов осуществляется обычно электродвигателями с постоянной частотой вращения.

Эжекторы являются разновидностью струйных насосов (рис. 85). При подаче рабочей струи в эжектор в камере 7 создается разряжение и происходит засасывание перекачиваемой жидкости в рабочую камеру. На газовозах эжекторы в основном используются для осушения межбарьерных пространств в случае аварийных протечек груза из грузовых танков. В качестве рабочей жидкости в данном случае используется груз. Из межбарьерного пространства протечки можно откачать обратно в грузовой танк.

Вообще эжекторы предназначены для откачки воды из коффердамов, цепных ящиков, льяльных колодцев и т. д. В качестве рабочей жидкости используется забортная вода, подаваемая на эжектор по пожарной магистрали.

В настоящее время на газовозах используются центробежные насосы полупогружного или полностью погружного типа. Насосы полупогружного типа устанавливаются в колодце грузового танка, привод насоса располагается на куполе грузового танка. Насосы полнопогружного типа (моноблочные) представляют собой компактный механизм, объединенный с приводом насоса общим герметичным кожухом.

Погружные грузовые насосы (рис. 81), которые наиболее часто встречаются на газовозах, включают в себя следующие узлы: центробежный трехступенчатый насос 1; колонну насоса 2, головку насоса 3, коффердам 4; упорный подшипник 5, сильфон масляного затвора 6.

Насосы изготовляют в виде единого блока, состоящего из трех одноступенчатых центробежных насосов, рабочие колеса которых (импеллеры) посажены на общий вал и соединены нагнетательными патрубками. Колонна насоса представляет собой нагнетательный трубопровод, внутри которого расположен приводной вал насоса. Внутри колонны — опорные подшипники промежуточных валов. Верхняя часть колонны крепится к головке насоса, которая, в свою очередь, представляет собой опорную или несущую часть насоса и размещается на куполе танка. В верхней части головки насоса устанавливаются опорный подшипник вала насоса, механический сальник и масляный уплотнитель, предохраняющий от протечек газа из танка. Давление масла в коффердаме должно быть несколько выше, чем давление паров в грузовом танке, что обеспечивается установкой сильфонного аппарата для поддержания необходимой разницы давлений.

Грузовые насосы с электромотором, расположенным на куполе танка, предпочтительнее с точки зрения эксплуатации и пожаробезо-пасности, однако их применение ограничивается лишь судами средних размеров, поскольку увеличение размеров грузовых танков влечет за собой и увеличение длины промежуточных валов, обеспечивающих привод насоса, что,

Рис. 81. Трехступенчатый погружной насос с электроприводом

в свою очередь, приводит к возникновению значительных поперечных нагрузок на направляющие подшипники вала. Под действием поперечной составляющей массы вала возникает

знакопеременная нагрузка на направляющие подшипники, усиливается вибрация вала, повышается интенсивность износа подшипников и уплотнений вала. Очевидными недостатками таких насосов являются сложность конструкции провода насоса, большая масса и габариты привода, трудности при ремонте и обслуживании.

Перечисленные выше недостатки отсутствуют у так называемых полно-погружных моноблочных насосов (рис. 82). Насосы такого типа обычно используются на газовозах большей вместимости. Вал рабочего колеса насоса одновременно является валом электродвигателя. Корпус насоса и кожух электродвигателя представляют собой единый блок. Моноблок устанавливается в герметичном контейнере. В свободное пространство между моноблоком и контейнером подается груз, который одновременно является и смазкой подшипников, и охлаждающим агентом для электродвигателя. В нижней части насоса находится индьюсер (inducer) — осевая ступень насоса. Необходимость установки дополнительной ступени насоса объясняется высокой частотой вращения его рабочего колеса, что позволяет уменьшить диаметр рабочего колеса и соответственно его габариты. Но при высокой частоте вращения рабочего колеса резко увеличивается скорость потока жидкости и понижается давление при входе в межлопастные каналы колеса насоса. В результате этого появляется опасность возникновения кавитации.

Рис. 82. Полнопогружной моноблочный насос

Рис. 83. Вертикальный бустерный насос Рис. 84. Горизонтальный бустерный насос

Для того чтобы избежать возникновения кавитации, необходимо повысить давление перед рабочим колесом. Это достигается с помощью установки дополнительной осевой ступени насоса 7. Перед рабочим колесом дополнительной осевой ступени размещают лопастной направляющий аппарат 7, препятствующий закручиванию потока жидкости, следствием чего является увеличение напора.

За рабочим колесом находится лопастной выправляющий аппарат б, в котором скорость, сообщенная жидкости рабочим колесом, преобразуется в давление, что предотвращает закручивание потока перед рабочим колесом основного насоса.

Рис. 85. Устройство эжектора

В танке насос такого типа устанавливают в колодце на специальные опоры с помощью опорного фланца 2. Во избежание протечек паров груза по валу в дополнение к механическому сальнику 3 на выходе вала из купола танка ставят масляный затвор 4, давление в котором несколько выше, чем в грузовом танке. Поддержание избыточного давления в масляном затворе обеспечивает сильфонный аппарат 5.

Бустерные насосы. Береговые емкости для хранения сжиженного газа обычно находятся на довольно большом удалении от терминала, а иногда и на значительной высоте над уровнем моря. Такое расположение береговых емкостей приводит к тому, что давления грузовых насосов, установленных в грузовых танках судна, может быть недостаточно для преодоления сопротивления трубопровода и давления столба жидкости в трубопроводе и береговой емкости.

Учитывая вышесказанное, а также тот факт, что иногда возникает необходимость производить выгрузку груза с его подогревом (при значительном повышении давления в магистрали), все газовозы оборудуют бустерными насосами. В результате последовательного подключения грузовых и бустерных насосов в грузовом трубопроводе давление может быть повышено до необходимой величины (25—28 бар).

В качестве бустерных насосов обычно используются центробежные насосы с вертикальным (рис. 83) или горизонтальным (рис. 84) расположением приводного вала. Особенностью устройства таких насосов является наличие в их конструкции коффердама, который заполняется маслом. Давление масла в коффердаме контролируется манометром. Привод бустерных насосов осуществляется обычно электродвигателями с постоянной частотой вращения.

Эжекторы являются разновидностью струйных насосов (рис. 85). При подаче рабочей струи в эжектор в камере 7 создается разряжение и происходит засасывание перекачиваемой жидкости в рабочую камеру. На газовозах эжекторы в основном используются для осушения межбарьерных пространств в случае аварийных протечек груза из грузовых танков. В качестве рабочей жидкости в данном случае используется груз. Из межбарьерного пространства протечки можно откачать обратно в грузовой танк.

Вообще эжекторы предназначены для откачки воды из коффердамов, цепных ящиков, льяльных колодцев и т. д. В качестве рабочей жидкости используется забортная вода, подаваемая на эжектор по пожарной магистрали.

Предлагаемая информация по газовозам не является исчерпывающей и достаточной для механиков, которые намереваются работать на судах этого типа. Информация этого раздела поможет получить только предварительные и общие знания по этой теме, чтобы потом углубить их на специальных курсах и при изучении конкретных танкеров-газовозов и их оборудования.

В настоящее время действующий флот танкеров-газовозов состоит из нескольких сот танкеров различных типов, на которых работает большое количество судовых механиков, рефрижераторных механиков и электромехаников.

- Полностью герметичные суда (напорные). В этих судах газ транспортируется под давлением, при котором его температура в жидком состоянии равна температуре окружающей среды. В этом случае в грузовом танке создается давление, равное давлению насыщения данного газа при температуре окружающей среды. Обычно это малые танкеры, перевозящие пропан, бутан и аммиак.

- Полностью рефрижераторные суда. Такими судами газ перевозится при температуре ниже его температуры кипения. Достигается это с помощью судовых компрессоров, сжимающих газ, который затем охлаждается в конденсаторе и поступает в танк. Этот метод транспортировки используется в основном на LPG-танкерах (Liquefies Petroleum Gas — сжиженный нефтяной газ), которыми газ транспортируется при температуре -55 °С, и на LNG-танкерах (Liquefied Natural Gas — сжиженный природный газ), где температура газа составляет -160 °С. В настоящее время в заказе и строительстве имеется 67 танкеров LNG, действующий флот насчитывает 324 судна. До 80 судов ожидают начала работы строящихся новых мощностей по производству LNG.

- Полурефрижераторные суда.

- Полугерметичные/полурефрижераторные суда. При транспортировке этими судами и судами, газ находится в сжиженном состоянии — частично за счет охлаждения, частично за счет давления. Танки этих судов хорошо изолированы и имеют установленные пределы значений давления, температуры и плотности газа.

- Изолированные суда. На этих судах нет установок для сжижения газов. Газ поступает на судно в жидком состоянии, охлажденный. При транспортировке жидкого газа происходит повышение его температуры и испарение; эти пары используются в качестве топлива для работы ГД, ВДГ, котлов.

Существенными особенностями отличаются танкеры-метановозы. Они перевозят сжиженный газ при атмосферном давлении и при температуре порядка -162 °С. Нормой испарения метана считают 0,2—0,35% в сутки, в зависимости от размеров судна. На новых метановозах испаряющийся метан сжигают в СЭУ, полностью заменяя им топливо.

На балластном переходе производится предварительное охлаждение танков. Классификационные общества рекомендуют обеспечивать разность между значениями температур трюма и груза не более 29 °С. Это вызывает необходимость охлаждать танки перед погрузкой до -133 °С. Важную роль играет скорость захолаживания танков перед погрузкой. Ее значение должно находиться в пределах 4—6 °С/ч. Если надо понизить температуру танков с 20 °С до -133 °С, то скорость охлаждения должна меняться с 10 °С/ч вначале до 4 °С/ч по мере приближения к -133 °С.

Во время балластного перехода температуру внутри танков поддерживает специальная система охлаждения, через особые сопла которой впрыскивается в атмосферу танка сжиженный газ.

Все грузовое оборудование, системы повторного сжижения и охлаждения газа размещены в палубной надстройке, которая разделена на два отсека газонепроницаемой переборкой. В одном отсеке расположены все электродвигатели, в другом — компрессоры, конденсаторы, теплообменники и насосы. В местах прохода через переборку приводных валов установлены газонепроницаемые уплотнения. В отсеке электродвигателей поддерживается давление выше атмосферного. Предусмотрена блокировка запуска всех электродвигателей при неработающем нагнетательном вентиляторе. Реле времени отключает блокировку только после того, как нагнетательный вентилятор проработает установленный период времени. При остановке вентилятора все работающие электродвигатели автоматически останавливаются. В компрессорном отсеке постоянно работает система вытяжной вентиляции.

Каждый грузовой танк обслуживается целой группой различных систем и устройств. К ним относятся: грузовой погружной насос; системы подогрева для дегазации инертного газа и вентиляции; загрузочный и разгрузочный трубопроводы; система распыла жидкого груза после вторичного сжижения; трубопровод для отсоса испарений; два устройства для измерения уровня жидкости (по одному с каждого борта); устройства для взятия проб газового состава в танке в процессе дегазации.

Кроме перечисленных систем, грузовые танки снабжаются следующими предохранительными и сигнализирующими устройствами: два предохранительных клапана для автоматического сброса паров в атмосферу при повышении давления в танке более допустимого; реле аварийного уровня, включающее звуковую сигнализацию при достижении верхнего уровня при погрузке газа или нижнего уровня — при выгрузке; реле предельно допустимого верхнего уровня, которое также включает звуковую сигнализацию и передает команду на автоматическое закрытие главного загрузочного вентиля.

Доступ в газоопасные помещения из служебных, свободных от газа, допускается только через воздушные шлюзы. Такой шлюз имеет две стальные газонепроницаемые самозакрывающиеся двери без задерживающих устройств. Одновременное открытие обеих дверей шлюза недопустимо. Если же это произойдет, то срабатывают звуковая и световая сигнализация.

Характерной конструктивной особенностью грузовых танков является вторичный барьер. Он представляет собой временную емкость для приема жидкого груза в случае его утечек из танка. Утечки должны удерживаться в этой емкости от дальнейшего распространения на период времени не менее 15 суток.

Ограниченные пространства — это любые пространства, не имеющие постоянной вентиляции, или открытые для доступа воздуха. К таким пространствам относятся: грузовые танки, балластные танки, смежные пространства, пустые пространства, коффердамы, а также контрольные помещения, связанные с управлением погрузкой.

В ограниченных пространствах, примыкающих к танкам, могут скапливаться газы из-за утечек в танках. Поэтому состояние атмосферы в таких пространствах необходимо контролировать непрерывно с помощью газоконтрольных систем для этих пространств.

При входе человека в ограниченные пространства ему могут угрожать следующие опасности:

- недостаток кислорода;

- опасная для жизни концентрация газа, в том числе и токсичных газов;

- содержание в атмосфере пожароопасных и взрывоопасных паров;

- вторичные опасности (тепло, шум, тусклый свет, скользкие поверхности и пр.).

Меры предосторожности при входе в замкнутое или ограниченное пространство следующие:

- Даже в том случае, когда это пространство считается полностью безопасным, человек должен быть готов к внезапному появлению опасности.

- Самая главная мера предосторожности — не входить в ограниченное или замкнутое пространство без необходимости.

- При необходимости войти в ограниченное пространство нужно убедиться в том, что в этом пространстве есть надежная вентиляция и осуществляется контроль содержания кислорода и токсичных газов.

- Заключение о безопасности атмосферы в ограниченном или замкнутом помещении можно делать только по результатам анализа нескольких проб атмосферы данного помещения.

- При нахождении людей внутри ограниченного пространства необходимо постоянно вентилировать помещение и контролировать атмосферу через регулярные интервалы времени.

- При ощущении какого-либо дискомфорта находящиеся в таком помещении должны немедленно его покинуть.

- При выполнении ремонтно-профилактических работ в ограниченных помещениях в случае выплескивания жидкости или выхода паров необходимо немедленно покинуть это помещение, и вернуться в него можно будет только тогда, когда контроль атмосферы покажет ее безопасность.

- Состав атмосферы рекомендуется контролировать как можно чаще при работах в таких помещениях, а также в следующих случаях: при любых изменениях условий выполнения работ; перед каждым возобновлением работы; после любого перерыва в работе. Хорошо результаты контроля заносить в специальный журнал.

- Если человек пользуется дыхательным аппаратом, категорически запрещено снимать маску — даже для попытки спасти пострадавшего!

- Максимальная вентиляция помещений.

- Прекращение вентиляции.

- Контроль атмосферы на содержание кислорода.

- Контроль атмосферы на содержание токсичных паров газа.

- Контроль атмосферы на содержание взрывоопасных паров газа.

- Повторная вентиляция помещения (в тех случаях, когда содержание кислорода менее 21% или присутствуют токсичные или взрывоопасные газы).

- Работу спланировать так, чтобы можно было выполнить ее безопасно и быстро.

- Постоянный контроль эффективности вентиляции.

- Подготовка необходимого инструмента и запасных частей.

- Подготовка аппаратуры для обеспечения безопасности и дыхательного аппарата.

- Обеспечение наличия страхующих снаружи ограниченного пространства.

- Подготовка и проверка систем связи.

- Постоянный и непрерывный контроль состава атмосферы на содержание кислорода, токсичных, взрывоопасных и пожароопасных паров.

Газовозы насыщены специальными системами и оборудованием, эксплуатацию и техническое обслуживание которых выполняет машинная команда. Знание устройств, особенностей эксплуатации и технического обслуживания всех этих систем и устройств обязательны, особенно для членов машинной команды. Приведенная ниже информация дает первое общее представление о том, что подлежит в первую очередь точному и подробному изучению по заводским инструкциям. Это позволит безопасно эксплуатировать газовозы всех типов.

Почти все новые газовозы оборудованы установками для повторного сжижения газов. Повторное сжижение применяют для того, чтобы регулировать давление паров сжиженного газа в танке путем отвода некоторого тепла, проникающего в танки, несмотря на изоляцию. Если этого не делать, то в танке может повыситься давление до значения, при котором открываются предохранительные клапана безопасности.

Если груз транспортируется при температуре выше -50 °С, он сам может быть использован в качестве охлаждающей среды. В этом случае пары груза засасываются в компрессор, сжимаются, направляются в конденсатор и снова направляются в грузовой танк. Если давление в танке относительно высокое, то применяется двуступенчатое сжатие, т.е. используют напрямую систему сжижения. В этой схеме в качестве вторичных хладагентов применяют фреоны. Такие схемы применяются на этиленовозах небольшой грузовместимости. При небольшой разнице давлений (менее 7 бар) применяют одноступенчатое сжатие, т.е. прямую схему сжижения. Такие схемы используют на газовозах грузовместимостью до 12—15000 м 3 . кубических метров при транспортировке сжиженных нефтяных газов и аммиака, а также на метановозах грузоподъемностью до 75000 м 3 .

Приборы, контролирующие состав атмосферы, определяют присутствие газа в грузовых танках, в закрытых пространствах и на открытом воздухе, а также измеряют степени взрывоопасности, токсичности и химической реактивности.

Для того, чтобы точно установить, что танк свободен от газа, необходимо делать замеры в разных точках с обязательным повторением этих замеров. Все измерительные приборы должны быть отградуированы на конкретный газ.

Это стационарная система, устанавливаемая на всех газовозах. При ее работе визуальные сигналы контроля наблюдаются одновременно в следующих помещениях:

- грузовых;

- грузовых компрессорных;

- машинных;

- грузовых контрольных, оборудованных как газобезопасные;

- прочих закрытых помещениях на грузовых палубах, в которых могут скапливаться пары газа;

- вентиляционных помещениях и в газовых каналах.

Сигнал тревоги включается, если концентрация паров взрывоопасных продуктов достигает 30% от нижнего предела возгораемости.

После каждой погрузки необходимо проводить калибровку этой системы.

В состав оборудования каждого танка входят следующие устройства и системы: два грузовых погружных насоса; система подогрева для проведения дегазации инертным газом; система вентиляции; разгрузочно-загрузочные жидкостные трубопроводы; система распыления жидкого груза после повторного сжижения; трубопровод отсоса испарений; два измерительных устройства уровня жидкости (по одному с каждого борта); устройство для взятия проб состава атмосферы в танке при его дегазации.

Кроме основного технологического оборудования, грузовые танки снабжены следующими предохранительными устройствами и системами: два предохранительных клапана для сброса паров в атмосферу при превышении давления паров в танке; реле аварийного уровня, включающее звуковую сигнализацию при достижении верхнего уровня жидкости при загрузке танка или нижнего уровня при выгрузке; реле контроля предельно допустимого верхнего уровня заполнения — это реле включает звуковую сигнализацию и подает команду на закрытие главного грузового клапана.

В нижней части грузового танка, в специальном углублении в его днище, расположен грузовой насос, электродвигатель которого находится снаружи танка.

Для определения уровня заполнения танка устанавливают указатели уровня поплавкового типа, а также специальные трубки, укрепленные на уровнях, соответствующих 0,50 и 98% заполнения объема танка.

Степень заполнения танка является важным параметром, поэтому многие фирмы создают надежные и безопасные системы для индикации уровня и сигнализации при заполнении танка. К таким системам относятся следующие: «Davis of Derby» (Великобритания), «ARCO MARINE» (США), «JAEI» (Япония).

Все трубы проходят в танк через специальный колпак. У большинства грузовых танков в колпаках устанавливается датчик верхнего уровня, включающий световую и звуковую сигнализацию при заполнении танка на 95% его объема.

Показания температуры груза можно снимать как из центра танка, так и с трех уровней его объема, соответствующих 5, 50 и 98% его заполнения. Показания термометров, расположенных в переднем колпаке, дублируются на пульте в грузовом контрольном помещении.

Обычно система противопожарной защиты газовоза включает в себя: главную огнетушительную систему с сухим порошком (для тушения огня на палубе) и водораспылительную систему для охлаждения горячих поверхностей.

Стационарная система с сухим порошком обеспечивает подачу сухого порошка на любую часть грузовой палубы с помощью специальных мониторов или ручных брандспойтов. Такая система состоит из двух установок и распыливающих стационарных мониторов с дистанционным управлением из кормовой пожарной станции. В систему также входят пять меньших установок с рукавами и брандспойтами. Порошок, поступрающий под давлением азота, распространяется на 6—8 м от подающего сопла. Сухой порошок эффективен при тушении горящих брызг на палубе, при подавлении горения на фланцах трубопроводов или арматуры, а также для борьбы с огнем в предохранительных клапанах мачты и выходных патрубках.

Водораспыливающая система приводится в действие вручную, с помощью воздушных клапанов.

Современные системы водораспыления имеют плавкие вставки, расположенные выше коллектора и парового колпака грузовых танков. Они срабатывают, когда температура становится выше 100 °С.

На газовозах все члены экипажа должны иметь противогазы, индивидуальные дыхательные аппараты, газозащитные костюмы.

Автор статьи

Читайте также:

- Это упрек в приговоре суда субъекту о неправомерности его поведения

- Обзор судебной практики освобождения от уголовной ответственности с назначением судебного штрафа

- Ответственность истца за введение суд в заблуждение

- Особенности квалификации преступлений в досудебном производстве

- Осужденный к смертной казни вправе получать юридическую помощь и иметь свидания с адвокатами