Фитинги устанавливают на каких судах

Обновлено: 23.04.2024

ФИТИНГИ УГЛОВЫЕ КРУПНОТОННАЖНЫХ КОНТЕЙНЕРОВ

Конструкция и размеры

Angle fittings for gross weignt freigt containers. Desing and dimensions

Дата введения 1983-01-01

Постановлением Государственного комитета СССР по стандартам от 31 марта 1982 г. N 1365 дата введения установлена 01.01.83

Ограничение срока действия снято по протоколу N 2-92 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 2-93)

1. Настоящий стандарт расространяется на угловые фитинги крупнотоннажных контейнеров (далее - фитинги).

Стандарт не распространяется на фитинги авиационных контейнеров.

Фитинги, являющиеся несущими элементами конструкции крупнотоннажных контейнеров, должны обеспечивать надежную и безопасную перевозку, погрузку, выгрузку и перегрузку контейнеров, крепление их на транспортных средствах, а также соединение контейнеров между собой при штабелировании.

Настоящий стандарт устанавливает конструктивные исполнения, основные размеры и технические требования для изготовления и приемки фитингов.

Стандарт полностью соответствует международному стандарту ИСО 1161-84*, СТ СЭВ 3343-81.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Фитинги должны отвечать действующим правилам Регистра СССР по контейнерам.

(Измененная редакция, Изм. N 1).

2. В зависимости от места расположения установлены следующие исполнения фитингов: верхний правый, верхний левый, нижний правый, нижний левый (правые и левые фитинги определяются при размещении наблюдателя лицом против любой торцевой стенки контейнера).

Расположение фитингов на контейнере должно соответствовать приложению 1.

3. Пример условного обозначения верхнего правого углового фитинга крупнотоннажного контейнера:

Фитинг ВП ГОСТ 20527-82

То же, нижнего левого фитинга:

Фитинг НЛ ГОСТ 20527-82

4. Климатическое исполнение фитингов - У категории 1 по ГОСТ 15150-69 для эксплуатации в диапазоне предельных температур 223 K - 343 K (минус 50°С-плюс 70°С).

5. Конструкция и размеры фитингов должны соответствовать указанным на черт.1 и 2 и рабочим чертежам, утвержденным в установленном порядке. Допускается изготовлять фитинги с габаритными размерами 180х162х120 мм. Левые фитинги являются зеркальным отражением правых, размеры их идентичны.

Допускается изготавливать фитинги открытыми со сторон, прилегающих к контейнеру (черт.1 и 2).

Фитинг верхний правый

Примечание. Предельные отклонения габаритных размеров - по ГОСТ 26645-85.

Фитинг нижний правый

Примечание. Предельные отклонения габаритных размеров - по ГОСТ 26645-85.

(Измененная редакция, Изм. N 1).

6. Наружные и внутренние радиусы закруглений, не указанные на черт.1 и 2, должны быть 3 мм. Допускается вместо закруглений делать фаски 2х45°.

7. Допускается на черт.1 и 2 вместо радиуса 6 выполнять фаску 4х45° и вместо фаски 6,5х45° выполнять фаску (6,5±1,5)х45°.

8. Соединение двух наружных закруглений фитингов радиусами 6 и 14,5 мм следует осуществлять плавным переходом дуги одного радиуса в дугу другого радиуса, а при выполнении фасок обеспечивать плавное скругление от фасок 4х45° к радиусу 14,5 мм с минимальным снятием металла.

9. Поверхности фитингов, привариваемые к элементам конструкции контейнера (угловым стойкам, продольным и поперечным балкам), должны быть подготовлены под сварку по соответствующей нормативно-технической документации. Остальные наружные и все внутренние поверхности фитингов, а также поверхности их отверстий должны быть пригодными для безопасного выполнения подъемно-транспортных и крепежных операций.

Горизонтальная опорная поверхность на внутренней стороне верхней стенки верхнего фитинга должна быть площадью не менее 800 мм. Образцы поворотных замков даны в приложении 2.

10. Фитинги должны изготовляться из стали марки 20 ГЛ с химическим составом по ГОСТ 977-88, при этом:

- массовая доля углерода в стали должна быть не более 0,23%, марганца - не более 1,5%, серы и фосфора - не более 0,04% (каждого элемента);

- значения показателей механических свойств стали после окончательной термической обработки фитингов должны быть не менее:

280 МПа - предел текучести;

441 МПа - предел прочности;

490 кДж/м - ударная вязкость при 20°С;

294 кДж/м - ударная вязкость при минус 40°С.

(Измененная редакция, Изм. N 1).

11. Отливки фитингов следует подвергать термической обработке по ГОСТ 977-88.

12. Фитинги следует испытывать на прочность на стендах, обеспечивающих создание условий и сил, возникающих при эксплуатации контейнеров, согласно таблице.

Условия возникновения сил, действующих на фитинги

Направления действия сил на фитинги

Значения сил, действующих на фитинг, кН

Вертикально вниз без эксцентриситета (опора плоская)

Вертикально вниз при эксцентриситете в поперечном направлении 25,4 мм и в продольном 38 мм

Вверх под углом 30° к горизонтали

Транспортирование контейнеров на железнодорожных платформах

Продольно через отверстие на нижнюю стенку

Транспортирование контейнеров на палубе судна

Вертикально вниз (черт.3)

Несовпадение нижнего отверстия нижнего фитинга контейнера с фиксирующим элементом (черт.4)

Схема действия сил на фитинг при транспортировании контейнеров, закрепленных на палубе судна

1 - горизонтальная составляющая 150 кН; 2 - вертикальная составляющая 300 кН; 3 - предельные силы в зоне их приложения

Фитинг нижний (вид снизу)

Примечание. Заштрихована поверхность приложения силы.

12.1. Схемы действия сил на контейнеры - по ГОСТ 20259-80.

12.2. Схема действия сил на фитинг при транспортировании контейнеров, закрепленных на палубе судна, указана на черт.3. Сила прилагается поочередно к торцевым и боковым стенкам фитинга, параллельно их наружным поверхностям на расстоянии не более 38 мм.

12.3. Значения сил, действующих на фитинги при штабелировании, даны применительно к шестиярусному штабелированию контейнеров с максимальной массой брутто одного контейнера 30480 кг. При штабелировании более чем в шесть ярусов значения сил должны быть рассчитаны по формулам:

,

,

где , - значения сил, действующих на нижний и верхний фитинги при испытании, Н;

- масса брутто контейнера, кг;

=9,81 м/с - ускорение свободного падения;

- число ярусов контейнеров при штабелировании.

13. Виды и характер допускаемых остаточных деформаций и дефектов после испытания фитингов на прочность - по технической документации, утвержденной в установленном порядке.

14. Фитинги предъявляют к приемке партиями, состоящими из отливок одной или нескольких плавок, выполненных на одной шихте по одинаковой технологии, прошедшие термообработку по одному режиму. Общее число фитингов в партии должно быть не более 800, в том числе каждого исполнения не более 200.

Для проверки соответствия фитингов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль:

- внешнего вида на соответствие требованиям пп.5-9 - сплошной;

- размеров на соответствие требованиям пп.5-7 по рабочим чертежам, утвержденным в установленном порядке, и п.9 по соответствующей нормативно-технической документации;

- химического состава и механических свойств стали на соответствие требованиям п.10;

- качества отливок - неразрушающим дефектоскопическим контролем по технической документации предприятия-изготовителя, утвержденной в установленном порядке, - в объеме 2% фитингов от партии, но не менее чем в трех фитингах каждой плавки;

Изготовление труб какой-либо системы, их сборка и монтаж на судне являются ответственными операциями, поэтому к ним предъявляют определенные технические требования, за выполнением которых следит ОТК-

Подготовляя трубу и арматуру к монтажу, проверяют:

— наличие клейм, подтверждающих испытание труб на прочность и окончательную приемку ОТК; чистоту внутренней поверхности труб;

— наличие для труб свежего пара паспорта с указанием результатов рентгенографирования, термической обработки и специальных испытаний, предусмотренных техническими требованиями;

— качество труб, арматуры, путевых соединений и изоляции внешним осмотром (у арматуры проверяют паспорт);

— сальниковую набивку арматуры, качество и расположение отверстий на фланцах арматуры.

До начала монтажа труб на судне выполняют разметку и установку деталей присоединения труб и незапорной арматуры (приварыши, переборочные стаканы, штуцера, палубные втулки) на плоских секциях и в блоках. Места установки размечают строго по чертежам от контрольных базовых линий и следов диаметральной, основной и мидель-шпангоутной плоскостей. Допустимое отклонение линий разметки от базовых линий должно быть в пределах ± 2 мм.

После погрузки труб и арматуры на судно перед установкой на место производят расконсервацию арматуры, сняв предохранительные заглушки с фланцев, и готовят крепеж в соответствии с техническими требованиями. Па холодные трубопроводы ставят оцинкованный крепеж, на горячие трубопроводы и паропроводы — неоцинкованный из стали 20 (болты) и стали 15 (гайки). На трубы свежего пара высокого давления устанавливают шпильки из стали 35ХМ, а гайки из стали 35. Шпильки под донную арматуру изготовляют из бронзы или нержавеющей стали.

При монтаже трубопроводов судовых систем необходимо выполнять следующие технические требования:

— отстояние монтируемого трубопровода (с учетом фланцев и изоляции) от ближайших соединений трубопроводов или деталей корпуса судна, оборудования и других устройств должно быть не менее 10 мм; для бесфланцевых трубопроводов — не менее 80 мм при условии обеспечения удобства обслуживания и возможности демонтажа, а также исправления изоляции и окраски;

— расстояние от настила до изолированных труб во всех помещениях должно быть не менее 50 мм; арматуру и разъемные соединения трубопроводов, проводящих пар и жидкость, необходимо располагать в местах, доступных для обслуживания, сборки и разборки;

— фланцевые и штуцерные соединения труб, находящиеся на малом расстоянии одно от другого, не следует располагать в одной вертикальной плоскости; горячие трубопроводы, проходящие в трюме под обрешетником, необходимо прокладывать в верхней части, вблизи обрешетника; отстояние труб и арматуры паропроводов от трасс электрокабелей должно соответствовать требованиям правил электрооборудования судов;

— несоосность концов труб с фланцевыми соединениями допускается не более 3,0 мм у прямых труб и не более 5,0 мм у труб с погибами, излом труб со штуцерными и фитинговыми соединениями не допускается;

— подвески на изолированных трубах следует устанавливать на неизолированных участках, примыкающих к элементам соединения труб, или поверх изоляции для труб, изолированных асбестовой тканью или обшитых каким-либо другим материалом; под подвески для всех трубопроводов для их плотного прилегания к трубам или к изоляции следует устанавливать прокладки в соответствии с техническими условиями (резина, оцинкованное железо толщиной 1 мм, паронит и др.); повреждение изоляции при установке подвесок не допускается;

— крепеж фланцевых соединений горячих трубопроводов перед монтажем необходимо смазывать маслографитной смазкой, а резьбовые муфтовые соединения выполнять с подмоткой пенькой на густом сурике или белилах;

— затяжку гаек и муфт путевых соединений следует выполнять стандартными ключами или гайковертами с усилием, обеспечивающим надежность соединения; длина выступающих над гайкой концов болтов должна .находиться в пределах от двух до пяти ниток резьбы;

— монтаж приводов к арматуре необходимо выполнять в соответствии с требованиями монтажных чертежей, добиваясь, чтобы приводы работали плавно, без заеданий и перекосов, легко проворачивались усилием одного человека.

В практике отечественного судостроения приняты следующие принципы размещения трубопроводов судовых систем.

Трубопроводы водоотливной, осушительной, балластной, охлаждающей циркуляционной, креновой и дифферентной систем укладывают по дну трюма на прочных опорах и по бортам на кронштейнах или подвесках. Не рекомендуется проводить осушительный трубопровод через балластные или нефтяные цистерны, а если этого избежать нельзя (цистерна располагается от борта до борта), трубопровод прокладывают в непроницаемых туннелях.

Трубопроводы балластной системы на малых и средних судах часто прокладывают внутри двойного дна, используя вырезы во флорах, к которым трубопроводы прочно крепят с помощью подвесок. На больших судах балластный трубопровод прокладывают поверх двойного дна, а отростки приемных труб опускают вниз (сквозь второе дно) к отсекам. Прокладка балластных труб через нефтяные отсеки Правилами Регистра СССР запрещена, так как при повреждении трубопровода вода может попасть в нефтяную цистерну, а нефть может быть выкачана за борт при откачке балласта. Балластные трубы, проходящие внутри грузовых трюмов, необходимо надежно защищать от повреждений и тщательно выполнять соединения труб во избежание затопления грузового трюма. Иногда вместо трубопроводов балластной системы в корпусе судна делают из корпусных конструкций (выгородок) канал, используемый для балластировки.

Трубопроводы охлаждающей циркуляционной системы размещают в трюме около главного конденсатора, а их отростки на охлаждение других механизмов — поверх второго дна. Основные трубопроводы водяной противопожарной системы располагают ниже ватерлинии, а их разветвления — вдоль бортов и переборок. На танкерах для удобства обслуживания противопожарный трубопровод прокладывают по палубе. Трубопровод других противопожарных систем располагают под палубами, в нижней части помещений. Магистраль забортной мытьевой воды размещают в зависимости от расположения расходных цистерн; в случае их отсутствия эту магистраль присоединяют к трубопроводу водяной противопожарной системы через редукционный клапан.

Путевые соединения труб между собой, с арматурой, механизмами, аппаратами и другим оборудованием, входящим в состав судовых систем, бывают разъемные и неразъемные. Разъемные соединения осуществляются при помощи фланцев, фитингов, штуцеров и дюритовых муфт, а неразъемные — путем сварки или пайки труб.

Фланцевые соединения различных типов широко распространены в судостроении и применяются для стальных труб, а также груб из цветных металлов и сплавов. Выбор типа фланцевых соединений зависит от давления рабочей среды, диаметра трубопровода и условий монтажа. Все фланцы подразделяются на приварные, навертные и свободные. Стальные приварные и свободные фланцы (рис. 139) применяют при условных давлениях в системе не более 2500—6400 кн/м 2 (25—64 кгс/см 2 ) и условных диаметрах 20—400 мм. Стальные навертные фланцы выполняют в трубопроводах, изготовленных из водогазопроводных труб, при ру 1000 кн/м 2 (10 кгс/см 2 ). Стальные свободные фланцы непосредственно к трубе не привариваются, а удерживаются на ней с помощью приварного встык стального бурта, стального кольца или отбортовки трубы. Использование свободных фланцев значительно облегчает изготовление и монтаж труб (отпадает необходимость в согласовании отверстий на фланцах двух труб), дает экономию цветных металлов (стальные фланцы на медной или латунной трубе), исключает сварку труб (фланцы на отбортованных трубах).

Рис. 139. Стальные фланцы: а — приварные встык; б— свободные на приварном встык бурте.

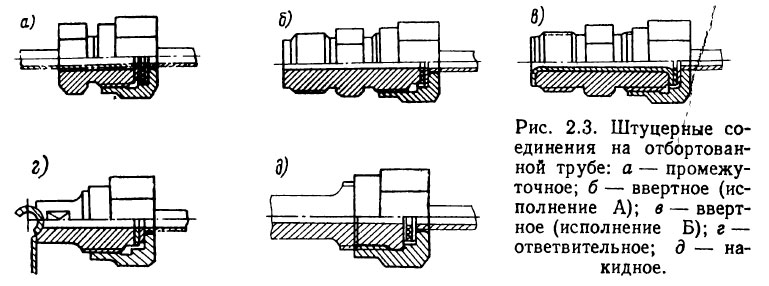

Штуцерные соединения применяют для труб с Dу = 3÷32 мм. В зависимости от способа крепления к трубам штуцерные соединения подразделяются на приварные встык или внахлестку и неприварные. В настоящее время применяют в основном штуцерно-торцевые соединения, привариваемые внахлестку (рис. 140). На отбортованных трубах часто используют более экономичные неприварные штуцерные соединения, у которых отпадает необходимость в изготовлении и приварке к трубе ниппеля и возможно применение стальных деталей соединения для медных и медно-никелевых труб. В качестве уплотнительных прокладок в штуцерных соединениях применяют мягкую отожженную медь и паронит.

Рис. 140. Штуцерные соединения, привариваемые внахлестку. 1 — штуцер; 2 — накидная гайка, 3 — прокладка; 4 — приварной ниппель.

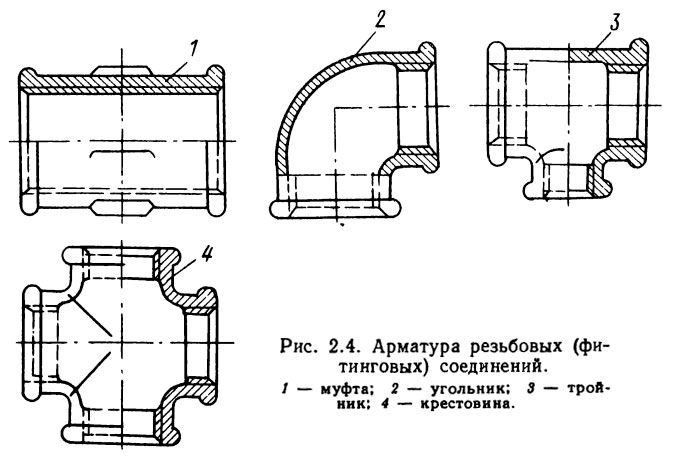

Фитинговые соединения используют для водогазопроводных труб (Dy = 10 ÷80 мм) с резьбой. Основные детали таких соединений (муфты, угольники, тройники и крестовины), изображенные на рис. 141, называются фитингами и изготовляются из стали или ковкого чугуна. Для обеспечения необходимого уплотнения в резьбе между фитингом и трубой подматывают паклю или лен на сурике и поджимают соединение контргайкой.

Рис. 141. Фитинговые соединения.

1 — муфта; 2 —угольник; 3 — тройник; 4 — крестовина.

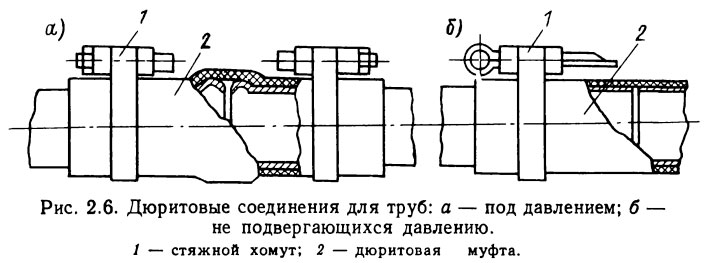

Дюритовые соединения (рис. 142) применяют преимущественно на судах малого водоизмещения как для соединения труб между собой, так и для подсоединения их к механизмам, имеющим вибрацию. Эти соединения осуществляют с помощью дюритов — цилиндрических муфт, изготовленных из многослойной прорезиненной ткани и соединяемых с трубами при помощи металлических хомутов. Для обеспечения плотного прилегания и удержания муфты на концах труб развальцовывают кольцевые выступы (зиги) или приваривают проволочные кольца. Дюритовые соединения могут быть использованы для большинства систем, имеющих Dy= 10÷80 мм, температуру рабочего вещества не выше 100°С и давление его не более 1000 кн/м 2 (10 кгс/см 2 ). Существенным недостатком дюритовых соединений является их непродолжительный срок службы (не более двух-трех лет), а также недостаточная теплостойкость муфт.

Рис. 142. Дюритовые соединения.

1 — дюритовая муфта; 2 — стяжной хомут.

Под арматурой понимаются устройства, позволяющие регулировать движение и параметры транспортируемого в системе вещества, включать и выключать как всю систему, так и отдельные ее участки.

Арматуру, применяемую в судовых системах, можно классифицировать по различным признакам: по устройству, назначению, расположению на трубопроводах систем и т. д. По устройству различают следующие основные группы арматуры: клапаны и клапанные коробки, краны и крановые манипуляторы, клинкеты, приемные сетки, фильтры и т. д. В свою очередь клапаны по назначению подразделяют на запорные, невозвратные, невозвратно-запорные, невозвратно-управляемые, предохранительные и редукционные.

Проходной запорный клапан (рис. 143) характерен тем, что тарелка 9 клапана закрывает или открывает входное отверстие в зависимости от перемещения штока 4, поднимаемого или опускаемого при помощи маховика 3 вручную. Пожарный рожок отличается от этого клапана тем, что вместо одного из фланцев навинчивается полугайка быстроразъемного соединения. Невозвратно-проходной клапан (рис. 144) не имеет штока и работает автоматически, пропуская рабочее вещество только в одном направлении— из области повышенного давления в область меньшего давления. Этим свойством обладают все невозвратные клапаны, различаясь только тем, что подъем тарелки производится или автоматически под давлением рабочего вещества, или вручную (невозвратно-управляемые клапаны).

Рис. 143. Проходной запорный клапан.

1 — присоединительный фланец; 2 — крышка клапана; 3 — маховик; 4 — шток клапана; 5 — уплотнительный сальник; 6 — сальниковая набивка; 7— уплотнительное кольцо; 8 — прокладка; 9 — тарелка клапана.

Рис. 144. Невозвратно-проходной клапан.

1 — корпус; 2 — направляющая втулка; 3 — крышка; 4 — фланец; 5 — отверстие для выхода воздуха; 6 — тарелка клапана.

Предохранительные клапаны служат для предохранения системы от превышения в ней давления сверх нормального. При повышении давления такой клапан автоматически открывается и выпускает часть рабочего вещества в окружающую среду, в отсек или приемную часть насоса.

Кингстон (рис. 145) представляет собой клапан больших размеров, устанавливаемый на днищевом отверстии корпуса судна для приема или удаления забортной воды. В отличие от клапанов впуск воды в кингстон производится при опускании клапанной тарелки, что облегчает закрытие и уплотнение ее внешним давлением воды.

Рис. 145. Днищевой кингстон.

1 — рукоятка; 2 — винт; 3 — корпус сальника; 4 — корпус кингстона; 5 — отливной патрубок; 6 — тарелка клапана.

Редукционные клапаны предназначены для снижения и автоматического поддержания требуемого давления рабочего вещества независимо от изменения его расхода и первоначального давления в трубопроводе.

Кранами называют арматуру, применяемую для запирания или изменения направления потока рабочего вещества в системе путем поворота плотно притертой к корпусу конической пробки. В зависимости от числа отверстий в пробке, их формы и взаимного расположения различают краны проходные, трехходовые и манипуляторы. Проходной кран (рис. 146, а) сообщает или разобщает две трубы, присоединенные к нему, т. е. служит только запорным органом. Трехходовой кран с L-образной пробкой (рис. 146, б) может сообщать между собой две трубы из трех, присоединенных к нему, или разобщать их, следовательно, также может служить запорным органом. Трехходовой кран с Т-образной пробкой и крановый минипулятор используют для переключения присоединенных к ним труб, т. е. для регулирования работы системы. Вследствие значительных трудностей притирки пробок кранов их изготовляют с Dу не более 90 мм и, как правило, для давлений не выше 1000 кн/м 2 (10 кгс/см 2 ). Поэтому управление кранами в большинстве случаев производится вручную.

Рис. 146. Типы кранов: а — проходной; б — трехходовой с L-образной пробкой.

1 — рукоятка; 2 — втулка сальника; 3 — сальниковая набивка; 4 — пробка; 5 — корпус крана с фланцами.

Клинкетами (или клинкетными задвижками) называется арматура, предназначенная для запирания (или включения) потока жидкости (газа) при помощи клиновых задвижек, размещенных в литом корпусе. Клинкеты применяют обычно для трубопроводов диаметром 50— 800 мм при давлении рабочего вещества до 2000—2500 кн/м 2 (до 20—25 кгс/см 2 ). По сравнению с клапанами клинкеты имеют меньшие размеры и вес, что облегчает их размещение и монтаж на судне, обеспечивает достаточную герметичность и минимальное местное сопротивление при проходе рабочего вещества. К недостаткам клинкетов следует отнести их большую высоту (H = 3Dy) и малую скорость открытия. Кроме того, при больших размерах клинкетов ими трудно управлять вручную. Для управления используют электродвигатели или гидравлические сервомоторы. Устройство фланцевого клинкета, управляемого поршневым сервомотором, показано на рис. 147.

Рис. 147. Фланцевый управляемый клинкет. 1 — уплотнение; 2 — пружина; 3 — отверстие для впуска масла; 4 — выходное масляное отверстие; 5 — крышка цилиндра; 6—цилиндр сервомотора; 7 — поршень сервомотора; 8 — шток; 9 — клинкетная задвижка; 10 — корпус клинкета.

На современных судах ручное управление арматурой применяется только в том случае, когда арматура располагается близко от поста управления, удобна для обслуживания и не требует от команды судна особых затрат энергии на управление ею. Во всех остальных случаях используют различные виды дистанционного управления арматурой: валиковые, электрические, гидравлические и пневматические приводы.

Валиковый привод представляет собой несколько валиков, изготовленных из стальной трубы, соединенных между собой шарнирами и протянутых от палубной втулки до маховика клапана или клинкета. Часто для изменения направления оси вращения валиков между ними и палубной втулкой устанавливают коническую зубчатую передачу. Такое устройство показано на рис. 148. При пользовании приводом на квадратный конец валика 4 втулки 2, закрытой крышкой 1, надевается торцевой ключ, обеспечивающий вращение привода.

Рис. 148. Коническая передача привода.

1 — крышка палубной втулки; 2 — палубная втулка; 3 — фланец для крепления втулки; 4 — валик втулки; 5 — сальниковое уплотнение; 6 — конические шестерни; 7 — горизонтальный валик.

Гидравлический привод применяют в тех случаях, когда для открытия или закрытия арматуры требуются большие усилия и надежность в работе. Принципиальная схема гидравлического привода к кингстонам с односторонней подачей рабочей жидкости (веретенное или турбинное масло) в сервомотор показана на рис. 149.

Рис. 149. Гидравлический привод к кингстонам.

1 — насос; 2 — предохранительный клапан; 3 — запорный клапан; 4 — сливной бачок; 5 — трубопровод; 5 —пружина; 7 — поршень; 8 — кингстон; 9 — манипулятор.

Электрический привод используется для управления арматурой больших размеров (Dy = 300 мм и более), которую приходится часто открывать и закрывать (клапаны, кингстоны, клинкеты). Для большей надежности работы электродвигателя сохраняется и ручной резервный привод.

Трубопроводы состоят из труб и арматуры, которые соединяются между собой, а также с механизмами, аппаратами и другим оборудованием, входящим в состав систем и энергетических установок, при помощи путевых соединений. Эти соединения бывают разъемными и неразъемными. Тот или иной вид соединений предусматривается в зависимости от материала трубы, условного прохода и особенностей монтажа трубопровода на судне. Все виды соединений регламентированы соответствующими ГОСТами, нормалями и техническими условиями.

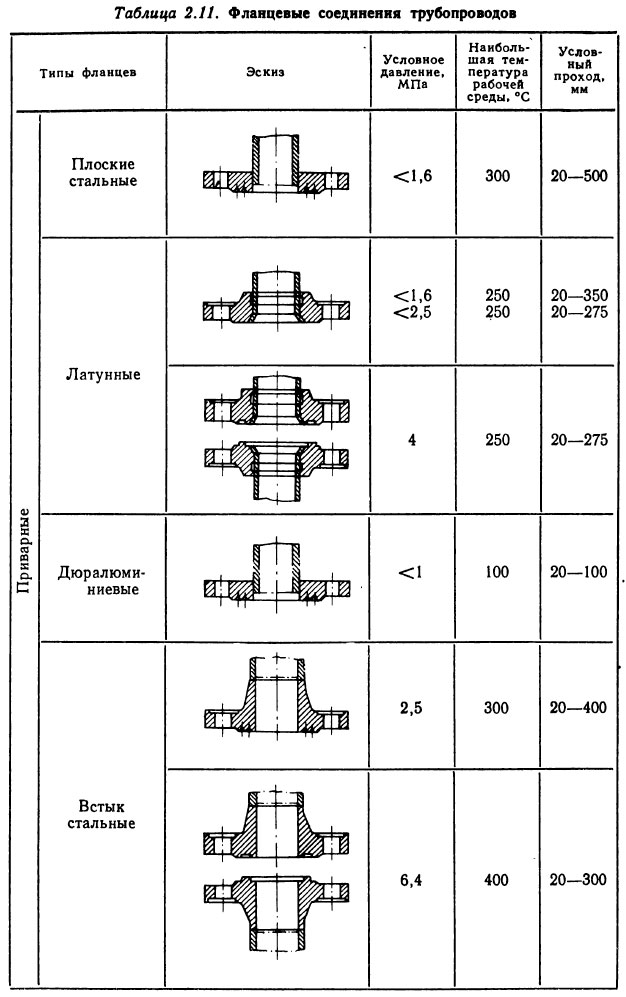

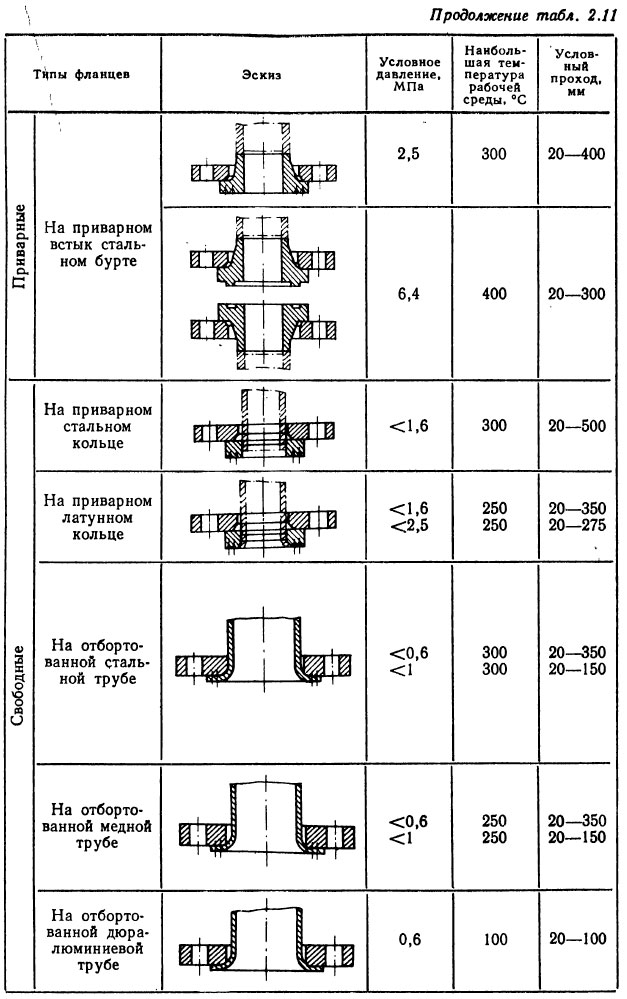

Фланцевые соединения. Для судовых трубопроводов чаще всего используют фланцевые соединения различных типов. Выбор типа фланцевых соединений зависит от давления рабочей среды, диаметра трубопровода и условий монтажа. В табл. 2.11 приведены существующие типы фланцев, условное давление, условный проход и температура рабочей среды. Фланцевые соединения в судостроении используют для труб условным проходом более 32 мм.

Все фланцы подразделяются на приварные и свободные. Приваренные встык фланцы применяют для трубопроводов, работающих под высоким давлением. Свободные фланцы непосредственно не привариваются к трубе, а удерживаются на ней с помощью приварного кольца или отбортовки трубы.

Использование свободных фланцев значительно облегчает изготовление и монтаж труб, так как при этом не требуется соблюдения точного соответствия отверстий фланцев отверстиям для крепежных болтов. Применение свободных фланцев на приварном кольце, а особенно на отбортовке, для медных и медно-никелевых трубопроводов дает экономию цветных металлов, так как в этом случае фланцы изготовляют из стали. При использовании свободных фланцев на отбортованных трубах не требуется приварки фланцев или колец.

Для труб из стали марок 10 и 20 применяют фланцы и кольца из стали марок Ст.З и Ст.4, для медных труб — латунные фланцы и кольца из сплава марки ЛК80-ЗЛ, для медно-никелевых труб — латунные фланцы и кольца из сплава марки Л90. Эти сплавы устойчивы к морской воде. Сплав ЛК80-ЗЛ содержит около 80 % меди, 3—4 % кремния, 14—15 % цинка; сплав Л90 — 90% меди и около 10 % цинка.

К фланцевым соединениям труб предъявляют следующие основные требования:

- поверхности фланцев, колец, а также отбортованной части труб должны быть гладкими, без раковин, трещин и других дефектов;

- внутренний диаметр плоского фланца, привариваемого к трубе, должен быть больше наружного диаметра трубы на 0,5 мм; внутренний диаметр фланцев, приваренных встык, должен соответствовать фактическому внутреннему диаметру привариваемой трубы с допускаемыми отклонениями до 0,5 мм для труб с наружным диаметром до 219 мм и 1 мм для труб с наружным диаметром более 219 мм;

- поверхности фланцев (колец) и труб должны быть очищены от ржавчины, жира и других видов загрязнений;

- для трубопроводов с давлением ру ≤ 1,6 МПа необходимо применять получистые болты, для трубопроводов с большим давлением — только чистые болты; соединение фланцев с помощью черных болтов и гаек не допускается;

- для создания необходимой плотности соединений труб между фланцами нужно устанавливать прокладки, материал которых выбирается в зависимости от параметров и рода рабочей среды (см. табл. 2.13).

С целью достижения требуемой плотности на уплотнительных поверхностях фланцевых соединений делают специальные канавки в виде двух-трех концентрических окружностей глубиной 0,5— 0,8 мм, а необходимое уплотнение соединения обеспечивается за счет обжатия прокладки во время монтажа соединения. В трубопроводах, работающих при давлении ру ≥ 2,5 МПа, применяют фланцы с выступом и впадиной. Прокладку помещают в выточку фланца и зажимают выступом другого фланца. Ширина выточки зависит от материала прокладки и обычно составляет 7—10 мм.

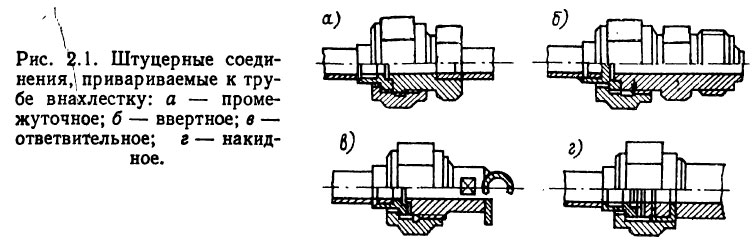

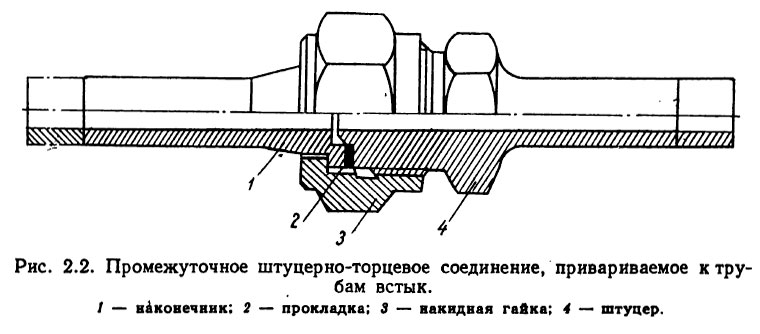

Штуцерные соединения. Штуцерные соединения применяют для труб с dy = 3 ÷32 мм. По назначению различают четыре типа таких соединений (рис. 2.1). Промежуточные, ввертные и накидные штуцерные соединения используются при давлении пара в трубопроводе 10 МПа, а осветительные — 4 МПа. Наибольшая допускаемая температура для штуцерных соединений из углеродистой стали 400 °С, для соединений из латуни или бронзы 260 °С. В зависимости от способа крепления к трубам штуцерные соединения подразделяются на приварные встык или внахлестку и неприварные. На рис. 2.2 показано промежуточное штуцерно-торцевое соединение, привариваемое к трубам встык.

Типы штуцерно-торцевых соединений и условия их применения одинаковы для соединений, привариваемых встык и внахлестку. Стальные детали (штуцера и ниппеля) соединяют со стальными трубами электродуговой или газовой сваркой. Латунные и бронзовые детали соединяют с медными и медно-никелевыми трубами сваркой или пайкой.

Штуцерно-торцевые соединения уплотняют прокладками. При давлении в трубопроводе ру ≤ 4 МПа для всех сред, кроме пара и воды, применяют медные рифленые отожженные прокладки, а для пара и воды — паронитовые. На отбортованных трубах используют неприварные штуцерные соединения, состоящие из штуцера и накидной гайки. Типы штуцерных соединений на отбортованной трубе при ру < 2,5 МПа и dy — З ÷ 32 мм показаны на рис. 2.3.

Отбортовка концов труб производится на специальных прессах. На отбортованной части трубы не допускаются надрывы или риски в радиальном направлении. Утонение стенки отбортованной части трубы определяется по формуле [(t – t1) /t ]• 100 %, где t — толщина стенки трубы до отбортовки, a t1 — наименьшая толщина стенки трубы после отбортовки (в районе образования бурта), и не должно превышать 15 %.

Неприварные штуцерные соединения на отбортованных трубах экономичнее других видов штуцерных соединений, так как для всех труб, в том числе медных и медно-никелевых, можно применять стальные детали штуцерных соединений, благодаря чему экономится цветной металл. Кроме того, при использовании неприварных штуцерных соединений отпадает необходимость в приварке деталей к трубам и последующей зачистке грата, а также в изготовлении ниппелей.

Фитинговые соединения. Фитинги (рис. 2.4) — это детали (угольники, муфты, тройники, крестовина) для соединения водогазопроводных труб на трубной и цилиндрической резьбе. Фитинги изготовляют из стали или ковкого чугуна. Их используют в судовых трубопроводах при температуре проводимой среды не более 175 °С и условном давлении до 1,6 МПа при условных проходах не более 40 мм и давлении до 1 МПа при условных проходах 50—100 мм.

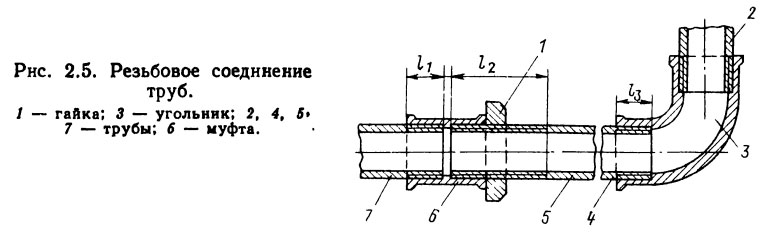

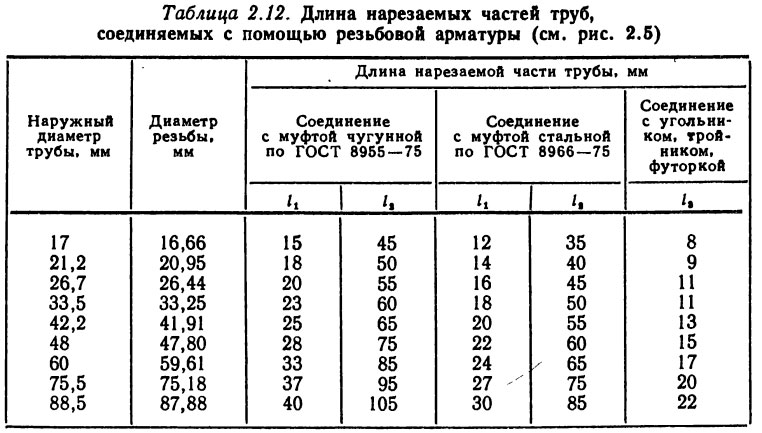

На рис. 2.5 показано соединение труб с помощью резьбовой арматуры. При таком соединении на конце одной трубы нарезается удлиненная резьба (сгон), на которой полностью могут поместиться муфта и контргайка, на конце другой трубы — резьба длиной, равной примерно половине длины муфты. Трубы соединяют путем свинчивания муфты со сгона на другой конец трубы до конца (сбега) резьбы. Для создания необходимого уплотнения на резьбу наматывают паклю или лен на сурике или белилах и поджимают контргайку. Длины нарезаемых частей труб приведены в табл. 2.12.

Дюритовые соединения. Дюритами называют цилиндрические муфты из эластичной резины с тканевой прослойкой. Дюриты соединяются с трубами с помощью обжимных хомутов из стальной ленты. Их применяют преимущественно на судах с малым водоизмещением для соединения труб и особенно для подсоединения труб к механизмам, имеющим вибрацию. На рис. 2.6 изображены дюритовые соединения труб. Для обеспечения плотного прилегания и удержания дюрита на концах труб развальцовывают кольцевые выступы (зиги) высотой 1,5—2 мм. Иногда для этой же цели на конце трубы приваривают проволочные кольца.

Дюритовые соединения могут применяться в системах водопроводной, осушения, фановой, а также в трубопроводах систем смазки и топливоподачи с dy = 10÷80 мм, где температура среды не превышает 35 °С, а давление составляет не более 1 МПа. Для труб системы отопления используют специальные дюритовые муфты из резинового шланга на асбестовой основе. Такие шланги работают при температуре среды до 240 °С и давлении 1,35 МПа.

Трубопроводы с дюритовыми соединениями крепят к набору с помощью подвесок. Для крепления отдельных участков трубопроводов пара со значительным температурным удлинением в вертикальной плоскости рекомендуются пружинные подвески.

Дюритовые соединения по сравнению с жесткими соединениями обеспечивают эластичность соединения труб между собой и другими конструктивными узлами, значительно ускоряют и упрощают монтаж трубопровода и уменьшают его массу, увеличивают компенсирующую способность трубопровода при температурных расширениях труб и деформациях. Однако они не всегда создают необходимую плотность соединения и имеют сравнительно короткий срок службы.

Неразъемные соединения. Кроме разъемных соединений труб в настоящее время широко применяют неразъемные соединения. Их выполняют путем сварки, склеивания или пайки труб при монтаже.

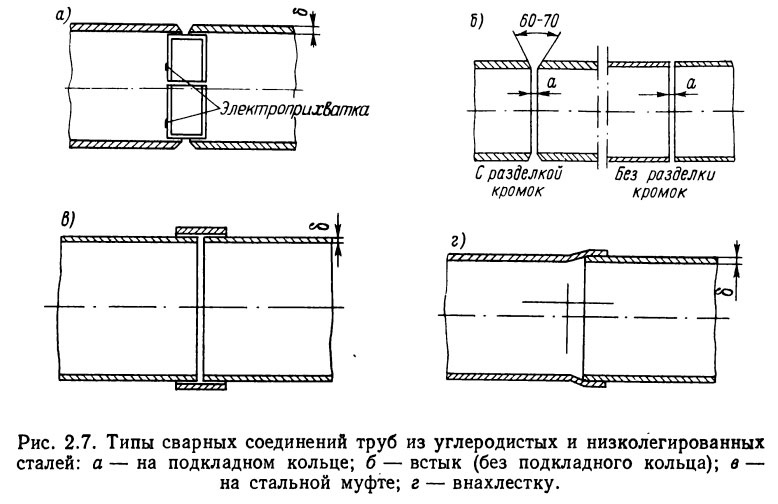

Сварку производят на подкладном кольце. В зависимости от назначения трубопровода и предъявляемых к нему требований допускается сварка на остающемся стальном или удаляемом разъемном медном или керамическом кольцах. Подкладные неудаляемые цилиндрические кольца должны быть прихвачены к одному из концов трубы по направлению движения рабочей среды.

Изготовленные при монтаже стыки называют монтажными. В чертежах трубопроводов их обозначают буквой М и индексом, соответствующим типу неразъемного соединения. Неразъемные соединения надо располагать в местах, наиболее доступных для выполнения качественной сварки в судовых условиях.

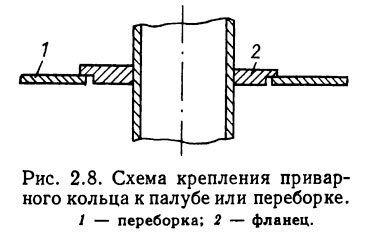

В местах прохода трубопроводов с неразъемными (бесфланцевыми) соединениями через палубы или переборки вместо переборочных стаканов устанавливают приварные кольца или фланцы, которые при монтаже трубы приваривают к ней. Кольцо можно крепить также к переборке или палубе путем сварки (рис. 2.8).

Неразъемные соединения являются самым надежным видом соединения труб: это наиболее экономичные соединения, поскольку при их использовании не требуются фланцы и крепеж, а также исключается ряд операций при изготовлении труб в цехе.

Неразъемные соединения ответственных трубопроводов выполняют встык на подкладном кольце. Для менее ответственных трубопроводов с давлением среды ру ≤ 1 МПа применяют неразъемные соединения на муфте или внахлестку, что упрощает работы по пригонке труб.

Недостаток неразъемных соединений состоит в том, что при разборке трубопроводов приходится трубы разрезать, в связи с чем в местах с большим насыщением труб, например в трюмах машинно-котельных отделений, применять неразъемные соединения не рекомендуется; нежелательно также использовать неразъемные соединения в трубопроводах, подлежащих частой разборке.

Профессиональная химия для профессионального клининга на железнодорожном транспорте, моющие средства для уборки сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Условия размещения статей смотрите здесь

Глава 21. Цистерны, трубопроводы и электрооборудование

21.5. Фитинги, закрепляемые на обшивке

Заформовав в корпус фитинги, закрепляемые на обшивке, можно избавиться от необходимости применять болты, а заформовав простые трубки,- вообще избежать расходов по установке фитингов. Но, к сожалению, трудно создать надежное соединение с латунью и почти невозможно с полиэтиленом. Соединение вначале может казаться хорошим, но впоследствии будет ломаться из-за вибрации или скручивания трубки при монтаже.

Рис. 110. Фитинги, закрепляемые на обшивке: а - вставленная трубка, не обеспечивающая надежной водонепроницаемости (не может быть извлечена или заменена); б - собственно фитинг, закрепляемый посредством крупной гайки, имеющий большую и равномерно распределяющую поверхность контакта; в - способ установки, подобный предыдущему, с использованием фланца со сквозными болтами.

Если латунные фитинги все же должны быть встроены в корпус, то необходимо покрыть латунь эпоксидной смолой с целью предохранения полиэфирной смолы от порчи латунью. Эпоксидная смола обеспечивает также более надежное сцепление. Специальные полиэфирные смолы для соединения с поливинилхлоридом следует первоначально опробовать. Они действуют только в сочетании с определенными видами поливинилхлорида, обычно хорошо пластифицируемыми. Короткие отрезки стеклопластиковой трубки могут быть надежно заделаны и их просто изготовить. Трубки и арматура должны иметь приливы или соответствующую форму, чтобы предотвратить вращение.

Целесообразнее крепить фитинги посредством резьбы и болтов (рис. 110). При тщательном закреплении они не будут протекать и соединение может быть осмотрено в любое время. Их можно легко заменить на увеличенный или более совершенный образец. Стеклопластиковые суда могут служить очень долго, если они содержатся на уровне современных требований, при условии замены изношенных и устаревших деталей, а также и двигателя.

Фитинги с резьбовым стержнем, закрепляемые к обшивке одной большой гайкой, надежнее, чем с фланцем и болтовым креплением. В ряде случаев требуется устанавливать резьбовой фитинг, так как болты могут корродировать (что обычно и происходит), и появляется вероятность разбалтывания. Для некоторых фитингов, приспособленных для тонкостенных стеклопла-стиковых оболочек, требуется устанавливать дополнительные накладки.

Толщину обшивки корпуса следует увеличивать в местах установки любого фитинга, либо необходимо предусматривать надежно закрепляемую деревянную накладку большой толщины. Фитинги, закрепленные на обшивке, а также трубы, могут подвергаться пинкам ногами и испытывать давление от хождения по ним, в особенности когда судно стоит на приколе с поднятыми настилами. По этой причине представляется целесообразным устанавливать фитинги на плиту с целью распределения возникающих напряжений.

Отверстия, расположенные ниже уровня воды, должны иметь забортные клапаны независимо от того, насколько незначительными они могут казаться. В этом заключается очень важное возражение против заформовки труб непосредственно в корпус. Трубы могут быть легко повреждены, в особенности современные пластмассовые трубопроводы. Многие из них монтируются чрезвычайно небрежно. Следует иметь в виду, что отверстие, обычно расположенное в надводной части, может в действительности оказаться под водой в течение продолжительного времени, например при крене или возникновении волны на большой скорости, а также (что не менее важно) при попадании значительного количества воды в трюм. Фитинги необходимо устанавливать с учетом возможности возникновения электролитического действия. Пластмассовые фитинги должны быть высокого качества и годными для использования в соленой морской воде (даже речное судно может достигать морского побережья).

Фитинги, закрепляемые на обшивке, часто устанавливают с помощью заформованных гаек под влиянием ошибочного представления, что это предотвратит протечки.

Наформовываемый стеклопластик часто оказывается неплотным и пористым, а соединение с латунью редко бывает качественным или достаточно стойким, чтобы предотвратить просачивание. Забортные клапаны следует устанавливать в отверстие на тщательно пригнанные деревянные накладки или формованные утолщения конструкции. Гайки должны быть доступны для осмотра, подкручивания или замены. Заделка внутрь лишь скрывает дефекты, а не предотвращает их.

К забортным клапанам следует обеспечивать максимальный доступ. Каждый забортный клапан должен содержаться.в работоспособном состоянии и в исправности.

На яхтах с высокими эксплуатационными качествами фитинги, закрепленные на обшивке, могут быть утоплены; таким образом днище остается насколько возможно гладким и без выступов. Это значит, что места расположения фитингов должны быть определены до формования. Для получения углублений можно установить на поверхность матрицы в требуемом месте деревянные диски. Фитинги, закрепляемые на обшивке, могут быть углублены на более поздней стадии, но тогда в конструкции придется делать вырезы (возможно, на всю глубину) и в значительной степени компенсировать их наформовкой изнутри.

Углубление фитингов, закрепляемых на обшивке, при оснащении корпуса сопряжено с рядом сложностей: доступ к ним ограничен, внутреннее помещение будет загрязнено, а надлежащая подготовка и собственно формование затруднены или невыполнимы.

Автор статьи

Читайте также:

- Что такое досудебное решение в уголовном процессе

- Аристотель писал что же касается судебных речей

- Соответствует ли современная ситуация в данной стране понятию правового государства сша

- 20 лет государственной гражданской службы что положено

- Отделение судебных приставов по взысканию административных штрафов по г тамбову и тамбовскому району